Pengecoran Busa Hilang adalah proses manufaktur yang banyak digunakan dalam industri pengerjaan logam, yang dikenal karena kemampuannya menghasilkan komponen yang rumit dan berbentuk hampir jaring dengan persyaratan pemesinan minimal. Metode ini melibatkan pembuatan pola busa, melapisinya dengan bahan tahan api, dan menempelkannya ke dalam pasir sebelum menuangkan logam cair untuk menggantikan pola tersebut. Terlepas dari kelebihannya, proses ini rentan terhadap berbagai cacat, dan inklusi karbon menjadi perhatian utama. Penyertaan karbon dapat membahayakan sifat mekanik dan kualitas permukaan komponen cor, sehingga menyebabkan peningkatan tingkat penolakan dan biaya.

Konsep Pengecoran Busa Hilang

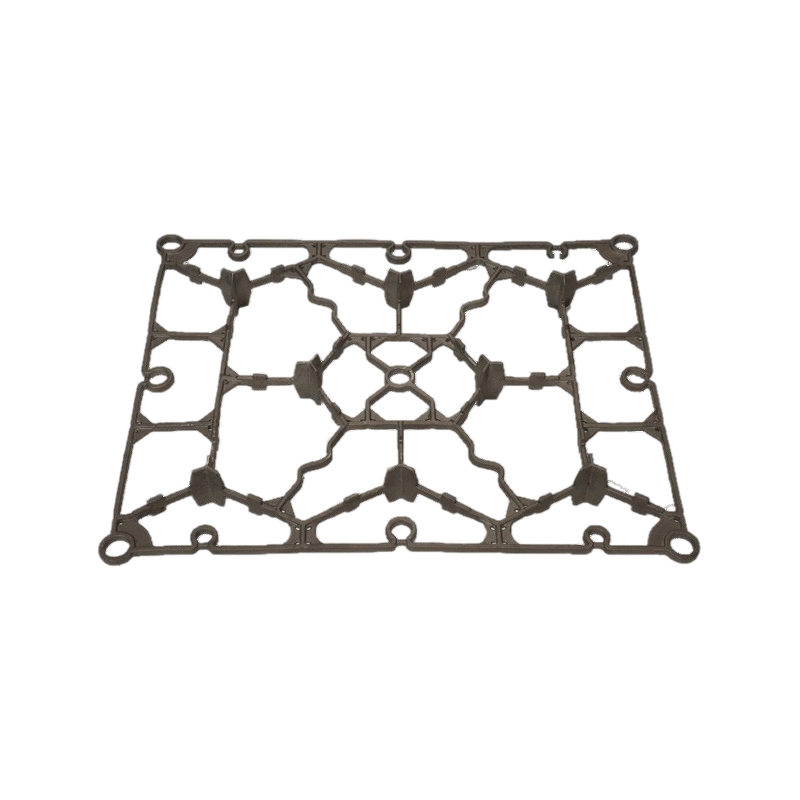

Pengecoran Busa Hilang, juga dikenal sebagai pengecoran pola evaporatif, adalah proses pengecoran logam yang menggunakan polistiren yang dapat diperluas (EPS) atau pola busa serupa. Prosesnya dimulai dengan pembuatan pola busa yang merupakan replika persis dari bagian yang diinginkan. Pola ini dilapisi dengan bubur keramik untuk membentuk lapisan tahan api yang permeabel dan kemudian ditempatkan dalam labu berisi pasir tak terikat. Ketika logam cair dituangkan ke dalam cetakan, pola busa menguap, meninggalkan rongga yang diisi logam untuk membentuk cetakan. Keuntungan utama dari Lost Foam Casting mencakup pengurangan biaya perkakas, kemampuan untuk menghasilkan geometri yang kompleks, dan pasca-pemrosesan yang minimal. Namun, penguapan busa dapat menyebabkan cacat jika tidak dikelola dengan baik, seperti inklusi karbon akibat dekomposisi busa yang tidak sempurna.

Jenis Cacat Umum pada Pengecoran Busa yang Hilang

Cacat pada Pengecoran Busa Hilang dapat timbul dari berbagai faktor, termasuk kualitas pola, integritas lapisan, dan parameter penuangan. Inklusi karbon merupakan masalah yang sering terjadi, ditandai dengan adanya residu karbon dalam pengecoran, yang terjadi ketika busa tidak sepenuhnya terdegradasi dan meninggalkan partikel kaya karbon. Cacat umum lainnya meliputi:

-

Porositas Gas: Disebabkan oleh gas yang terperangkap dari dekomposisi busa atau ventilasi yang tidak memadai.

-

Cacat Penyusutan: Akibat pola pemadatan yang tidak tepat atau pemberian pakan yang tidak mencukupi.

-

Ketidaksempurnaan Permukaan: Seperti lipatan atau robekan karena kegagalan lapisan atau aliran logam yang tidak merata.

-

Inklusi: Partikel non-logam yang tertanam dalam cetakan, sering kali berasal dari pasir atau bahan pelapis.

Inklusi karbon secara khusus terbentuk ketika dekomposisi pola busa tidak sempurna, sehingga menyebabkan penangkapan karbon di dalam logam. Hal ini dapat dipengaruhi oleh faktor-faktor seperti kepadatan busa, suhu penuangan, dan permeabilitas lapisan.

Aplikasi Pengecoran Busa Hilang

Lost Foam Casting digunakan di berbagai industri karena keserbagunaannya dalam memproduksi komponen yang kompleks. Aplikasi umum meliputi:

-

Industri Otomotif: Untuk blok mesin, kepala silinder, dan intake manifold, yang mengutamakan pengurangan bobot dan desain rumit.

-

Sektor Dirgantara: Pada komponen seperti bilah turbin dan bagian struktural yang memerlukan presisi tinggi dan bobot minimal.

-

Mesin Industri: Untuk pompa, katup, dan roda gigi yang memanfaatkan kemampuan proses untuk mengintegrasikan banyak bagian ke dalam satu pengecoran.

-

Barang Konsumsi: Seperti patung artistik dan barang perangkat keras, yang mengutamakan detail permukaan.

Proses ini disukai di wilayah-wilayah ini karena efektivitas biaya dalam produksi bervolume tinggi dan manfaat lingkungannya, seperti pengurangan limbah dibandingkan dengan metode tradisional.

Perbandingan dengan Metode Pengecoran Lainnya

Lost Foam Casting sering dibandingkan dengan teknik pengecoran lainnya, seperti pengecoran pasir dan pengecoran investasi, untuk menyoroti kekuatan dan keterbatasannya.

-

Pengecoran Pasir: Menggunakan cetakan pasir terikat dan pola yang dapat digunakan kembali, menawarkan biaya perkakas yang lebih rendah untuk bentuk sederhana namun memerlukan lebih banyak pemesinan dan menghasilkan akurasi dimensi yang lebih sedikit dibandingkan Pengecoran Busa Hilang. Lost Foam Casting menghilangkan kebutuhan akan inti dalam banyak kasus, sehingga mengurangi kompleksitas.

-

Pengecoran Investasi: Melibatkan pola lilin dan cangkang keramik, menghasilkan penyelesaian permukaan dan akurasi yang unggul namun dengan biaya lebih tinggi dan waktu pengerjaan lebih lama. Lost Foam Casting lebih ekonomis untuk komponen yang lebih besar dan volume yang lebih tinggi.

-

Die Casting: Menggunakan cetakan logam untuk produksi komponen non-besi berkecepatan tinggi, tetapi kurang cocok untuk geometri internal yang kompleks dibandingkan dengan Lost Foam Casting.

Dalam hal kecenderungan cacat, Lost Foam Casting lebih rentan terhadap masalah terkait karbon dibandingkan pengecoran pasir, namun menawarkan fleksibilitas desain yang lebih baik. Tindakan pengendalian yang tepat dapat mengurangi kelemahan-kelemahan ini.

Strategi untuk Mengontrol dan Menghindari Cacat, Termasuk Inklusi Karbon

Mengontrol cacat pada Pengecoran Busa Hilang memerlukan pendekatan sistematis yang berfokus pada parameter proses dan pemilihan material. Untuk inklusi karbon, strategi utamanya meliputi:

-

Mengoptimalkan Pola Busa: Menggunakan busa berkepadatan rendah dengan ukuran manik terkontrol untuk memastikan dekomposisi sempurna. Pola harus disimpan dalam kondisi kering untuk mencegah penyerapan air.

-

Desain Pelapisan: Menerapkan lapisan keramik yang seragam dan permeabel yang memungkinkan gas keluar selama penuangan. Ketebalan dan komposisi lapisan harus disesuaikan dengan jenis logam dan suhu penuangan.

-

Parameter Penuangan: Mempertahankan suhu dan laju penuangan yang tepat untuk memfasilitasi penguapan busa tanpa pembentukan gas yang berlebihan. Misalnya, suhu yang lebih tinggi dapat mengurangi residu karbon namun dapat meningkatkan cacat lain seperti penyusutan.

-

Ventilasi dan Sifat Pasir: Memastikan ventilasi yang memadai dalam cetakan dan menggunakan pasir kering yang tidak terikat dengan permeabilitas yang baik untuk meminimalkan jebakan gas.

-

Pemantauan Proses: Menerapkan kontrol waktu nyata, seperti analisis termal dan pengukuran tekanan, untuk mendeteksi penyimpangan sejak dini. Pengujian berkala pada coran untuk mengetahui kandungan karbon melalui analisis metalografi dapat membantu menyempurnakan prosesnya.

Langkah-langkah ini didukung oleh standar dan penelitian industri, yang menekankan pentingnya sistem manajemen mutu terintegrasi.

Pertanyaan yang Sering Diajukan (FAQ)

-

Apa yang dimaksud dengan inklusi karbon dalam Lost Foam Casting?

Inklusi karbon adalah cacat di mana partikel karbon dari pola busa yang terurai tertanam dalam pengecoran logam, yang menyebabkan berkurangnya kekuatan mekanik dan potensi titik kegagalan. -

Bagaimana cara mencegah inklusi karbon?

Pencegahannya melibatkan penggunaan busa berkualitas tinggi dengan kepadatan optimal, memastikan permeabilitas lapisan yang tepat, mengontrol suhu dan kecepatan penuangan, dan menjaga kondisi pasir kering untuk memfasilitasi degradasi busa sepenuhnya. -

Logam apa yang biasa digunakan dalam Lost Foam Casting?

Proses ini dapat diterapkan pada berbagai logam, termasuk aluminium, besi, baja, dan paduan berbahan dasar tembaga, dengan aluminium yang populer karena titik lelehnya yang rendah dan karakteristik alirannya yang baik. -

Bagaimana Lost Foam Casting dibandingkan dengan metode tradisional dalam hal dampak lingkungan?

Pengecoran Busa Hilang seringkali menghasilkan lebih sedikit limbah dibandingkan pengecoran pasir karena tidak adanya bahan pengikat dan inti, namun memerlukan pengelolaan bahan busa yang hati-hati untuk menghindari emisi selama dekomposisi. -

Apakah ada batasan ukuran komponen yang diproduksi dengan Lost Foam Casting?

Meskipun cocok untuk bentuk yang rumit, proses ini umumnya terbatas pada komponen berukuran sedang karena tantangan dalam menangani pola busa besar dan memastikan dekomposisi seragam. -

Peran apa yang dimainkan pelapisan dalam pengendalian cacat?

Lapisan tersebut bertindak sebagai penghalang yang mengontrol evolusi gas dan aliran logam; pelapisan yang tidak tepat dapat menyebabkan cacat seperti inklusi karbon atau ketidaksempurnaan permukaan karena memerangkap gas.

Lost Foam Casting menawarkan manfaat yang signifikan dalam pembuatan komponen yang kompleks, namun memerlukan kontrol yang tepat untuk mengurangi cacat seperti inklusi karbon. Dengan memahami dasar-dasar proses, menerapkan parameter yang dioptimalkan, dan mengikuti praktik terbaik dalam desain pola dan pelapisan, produsen dapat meningkatkan kualitas dan efisiensi produk. Penelitian dan pengembangan berkelanjutan dalam bahan dan pemantauan proses semakin mendukung keandalan Lost Foam Casting dalam aplikasi industri. Pendekatan ini memastikan bahwa proses tersebut tetap menjadi pilihan yang layak dan kompetitif dalam pengerjaan logam modern.