Casting busa yang hilang (LFC), juga dikenal sebagai casting polystyrene (EPS) yang diperluas atau casting pola evaporatif, terus mendapatkan daya tarik di pengecoran di seluruh dunia. Metode pengecoran presisi ini menawarkan keunggulan berbeda dibandingkan proses pengecoran pasir tradisional, mendorong adopsi untuk komponen kompleks di berbagai industri, dari otomotif dan kedirgantaraan hingga pompa dan katup. Memahami manfaat intinya menyoroti mengapa ini merupakan pilihan yang menarik untuk kebutuhan manufaktur tertentu.

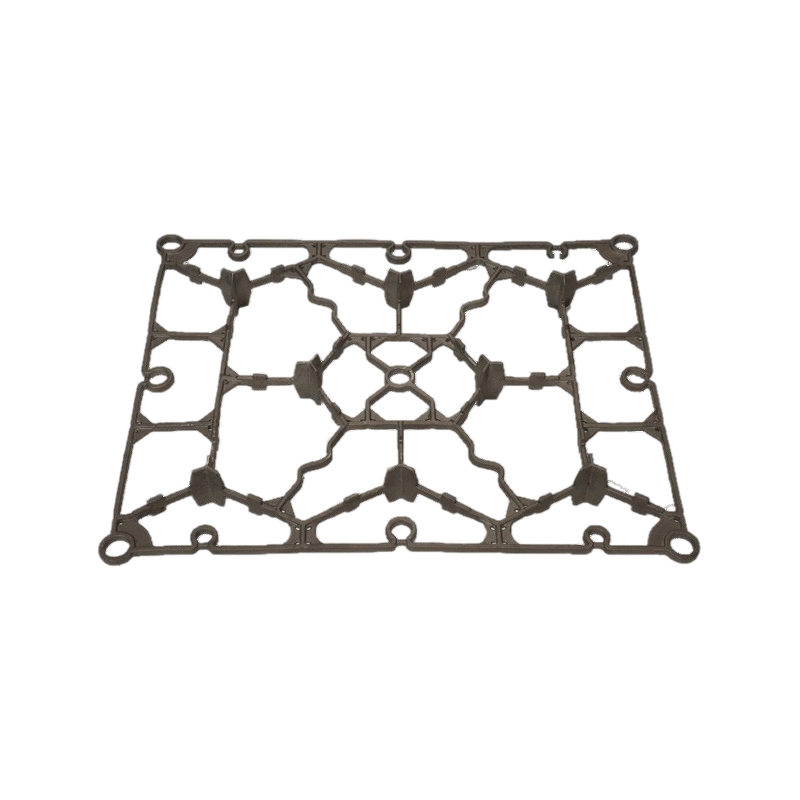

1. Kebebasan dan kompleksitas desain yang luar biasa: LFC unggul di mana geometri yang rumit, bagian internal, undercuts, dan dinding tipis diperlukan. Pola busa yang dapat dikeluarkan, dengan mudah dicetak atau dikerjakan menjadi bentuk yang kompleks tanpa garis atau inti perpisahan, memungkinkan desainer kebebasan yang belum pernah terjadi sebelumnya. Ini menghilangkan kebutuhan akan rakitan inti yang kompleks dan cetakan inti terkait yang ditemukan dalam pengecoran pasir konvensional, secara signifikan menyederhanakan pembuatan cetakan untuk bagian -bagian yang akan sulit atau tidak mungkin untuk diproduksi sebaliknya. Kemampuan dekat bentuk-bentuk adalah manfaat ciri khas.

2. Akurasi permukaan superior dan akurasi dimensi: Proses ini secara inheren menghasilkan coran dengan lapisan permukaan yang sangat baik, seringkali secara signifikan lebih halus dari coran pasir hijau tradisional. Busa menguap pada saat kontak dengan logam cair, dan gas yang dihasilkan meresap melalui pasir kering dan tidak terikat, meninggalkan tekstur permukaan minimal. Dikombinasikan dengan ketepatan pola busa dan stabilitas cetakan pasir kering, LFC mencapai toleransi dimensi yang ketat dan pengulangan bagian-ke-bagian yang konsisten, mengurangi kebutuhan untuk pemesinan sekunder yang luas.

3. Pengurangan biaya yang signifikan dalam perkakas dan tenaga kerja: LFC sering kali menawarkan biaya pola yang lebih rendah dibandingkan dengan kotak inti yang rumit dan pola kayu atau logam yang kompleks yang diperlukan untuk bagian yang setara dalam pengecoran pasir konvensional. Pola busa tunggal yang relatif sederhana dapat menggantikan perakitan inti dan cetakan. Selain itu, proses ini menghilangkan pembuatan inti, pengaturan inti, dan langkah perakitan cetakan, merampingkan produksi dan mengurangi persyaratan tenaga kerja yang terampil. Pasir yang tidak terikat juga mudah direklamasi dan digunakan kembali dengan pemrosesan minimal, menurunkan biaya terkait pasir.

4. Persyaratan pemesinan dan finishing yang dikurangi: Kombinasi kemampuan pengecoran dekat-net-bentuk, permukaan akhir yang sangat baik, dan akurasi dimensi yang baik secara langsung diterjemahkan menjadi lebih sedikit bahan yang dihilangkan selama pemesinan. Ini tidak hanya mengurangi waktu pemesinan dan biaya tenaga kerja dan perkakas terkait tetapi juga meminimalkan limbah material. Operasi pembersihan sekunder (seperti knockout inti dan pemindahan pasir yang luas) dikurangi secara drastis atau dihilangkan.

5. Sudut draf minimal dan penghematan berat: Cetakan pasir yang kering dan tidak terikat menawarkan collapsibility yang sangat baik. Hal ini memungkinkan penggunaan sudut draft minimal (seringkali serendah 0,5 hingga 1 derajat) dibandingkan dengan draf yang lebih curam yang diperlukan dalam pengecoran pasir konvensional untuk memfasilitasi penghapusan pola. Hasilnya adalah coran yang lebih dekat dengan niat desain akhir, berpotensi lebih ringan, dan membutuhkan lebih sedikit pemesinan untuk mencapai dimensi akhir.

6. Keuntungan Lingkungan dan Operasional: LFC menggunakan pasir kering dan tidak terikat tanpa pengikat kimia atau asap terkait yang biasanya dilepaskan selama pembuatan inti dan menuangkan sistem berbasis binder. Ini menciptakan lingkungan kerja yang lebih bersih dan menghindari masalah pembuangan yang terkait dengan limbah pasir yang terikat secara kimiawi. Pasir mudah didaur ulang, meminimalkan kontribusi TPA. Proses ini juga menghasilkan lebih sedikit kebisingan dan getaran dibandingkan dengan operasi inti dan knockout.

Pertimbangan dan kecocokan ideal:

Saat menawarkan keuntungan yang menarik, casting busa yang hilang tidak berlaku secara universal. Biaya produksi pola bisa lebih tinggi untuk geometri yang sangat sederhana dibandingkan dengan pola pasir dasar. Proses ini membutuhkan kontrol yang cermat terhadap kepadatan busa, aplikasi pelapisan, pemadatan pasir, dan parameter tuang untuk mencegah cacat seperti lipatan atau inklusi karbon. Ini umumnya paling hemat biaya untuk produksi volume menengah-ke-tinggi komponen kompleks di mana manfaatnya dalam pengurangan pemesinan dan perakitan dapat sepenuhnya dimanfaatkan, terutama dengan paduan ferro dan logam non-ferro tertentu.

Lost Foam Casting menghadirkan solusi canggih bagi produsen yang ingin menghasilkan coran yang kompleks dan presisi tinggi dengan lapisan permukaan superior, berkurangnya kebutuhan permesinan, dan biaya produksi keseluruhan yang lebih rendah untuk volume yang sesuai dan geometri bagian. Keuntungannya dalam kebebasan desain, akurasi dimensi, efisiensi operasional, dan profil lingkungan membuatnya menjadi proses yang berharga dan semakin banyak digunakan dalam lanskap pengecoran modern. Ketika persyaratan proyek selaras dengan kekuatannya, LFC memberikan keunggulan kompetitif yang signifikan.