Hilang Busa Casting (LFC), juga dikenal sebagai pengecoran pola evaporatif, adalah proses pengecoran presisi yang digunakan untuk membuat bagian logam kompleks dengan akurasi dimensi tinggi dan penyelesaian permukaan yang sangat baik. Teknik pengecoran canggih ini banyak digunakan di berbagai industri, termasuk otomotif, dirgantara, dan alat berat, untuk memproduksi komponen berbentuk hampir jaring dengan persyaratan pasca-pemrosesan yang minimal.

Prinsip Dasar Lost Foam Casting

Prinsip inti dari Lost Foam Casting berkisar pada penggunaan pola expendable yang terbuat dari busa, yang digantikan oleh logam cair selama proses pengecoran. Suatu pola, biasanya terbuat dari polistiren yang diperluas (EPS) atau polimer serupa, dibuat dalam bentuk yang tepat dari bagian akhir yang diinginkan. Pola ini dilapisi dengan lapisan keramik tahan api dan kemudian dimasukkan ke dalam labu, yang selanjutnya diisi dengan pasir kering yang tidak terikat. Pasir dipadatkan di sekitar pola, memberikan dukungan yang kuat.

Logam cair kemudian dituangkan langsung ke dalam pola busa. Panas dari logam menyebabkan busa langsung menguap dan terurai, memungkinkan logam mengisi seluruh rongga yang tertinggal, secara tepat mereplikasi bentuk dan detail pola aslinya. Produk samping gas dari busa dievakuasi melalui lapisan keramik permeabel dan pasir.

Langkah-langkah Proses Utama dalam Pengecoran Busa yang Hilang

-

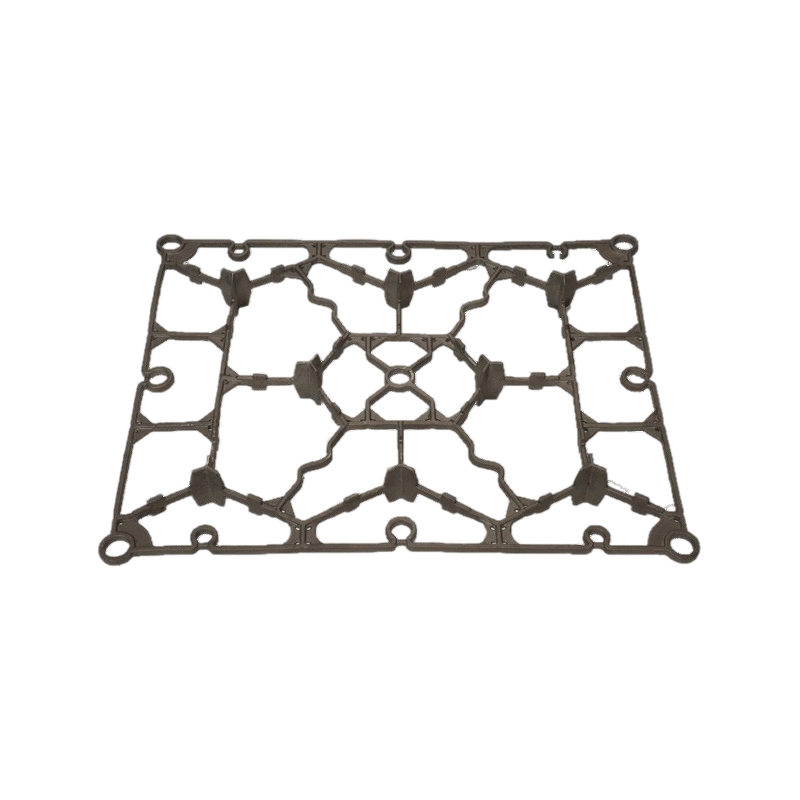

Pembuatan Pola: Prosesnya dimulai dengan pembuatan pola busa dan sistem gerbangnya. Hal ini paling sering dilakukan dengan menyuntikkan manik-manik polistiren yang dapat diperluas ke dalam cetakan aluminium dan menggunakan uap untuk menggabungkannya menjadi bentuk pola akhir. Untuk bagian yang kompleks, beberapa bagian pola dapat diproduksi dan dirakit menjadi satu kelompok lengkap menggunakan perekat khusus.

-

Majelis Pola: Pola busa individual dipasang pada sistem gerbang busa pusat (sprue, runner, dan riser) untuk membentuk cluster atau pohon. Perakitan ini memungkinkan produksi beberapa bagian dalam satu siklus pengecoran, sehingga meningkatkan efisiensi.

-

Aplikasi Lapisan Tahan Api: Cluster busa rakitan dicelupkan ke dalam bubur bahan keramik tahan api. Lapisan ini sangat penting karena:

-

Memberikan permukaan akhir yang halus untuk pengecoran akhir.

-

Mencegah erosi pasir dan penetrasi logam selama penuangan.

-

Memungkinkan produk gas dari busa yang membusuk keluar melalui permeabilitasnya.

Cluster yang dilapisi kemudian dikeringkan sepenuhnya dalam lingkungan yang terkendali untuk mencapai kekuatan dan permeabilitas yang tepat.

-

-

Molding (Pemadatan Pasir): Cluster yang dikeringkan dan dilapisi ditempatkan terbalik ke dalam labu baja. Pasir silika kering yang tidak terikat kemudian dituangkan ke dalam labu di sekitar pola. Labu digetarkan di atas meja getar untuk memastikan pasir mengalir ke semua rongga dan menjadi padat di sekitar pola, memberikan dukungan struktural penting selama penuangan logam.

-

Menuangkan: Setelah pasir dipadatkan, logam cair dituangkan dari sendok langsung ke dalam cangkir sariawan pada sistem gerbang busa. Logam melanjutkan untuk mengisi seluruh rongga, secara bersamaan menguap dan mengganti pola busa. Laju dan suhu penuangan harus dikontrol secara hati-hati untuk memastikan busa terurai pada laju optimal tanpa menyebabkan cacat.

-

Pendinginan dan Shakeout: Setelah penuangan selesai, logam cair dibiarkan mengeras dan mendingin di dalam cetakan pasir. Labu tersebut kemudian dibalik, dan pasir digetarkan menjauhi gugus pengecoran logam yang sekarang menjadi padat. Karena sifat pasir yang tidak terikat, pasir mengalir dengan mudah menjauhi pengecoran dan dapat didinginkan serta digunakan kembali untuk cetakan berikutnya.

-

Finishing: Langkah terakhir melibatkan pelepasan bagian cor dari sistem gerbang menggunakan alat pemotong seperti gergaji pita atau roda gerinda. Operasi penyelesaian kecil, seperti penggilingan ringan atau peledakan tembakan, dapat dilakukan untuk mencapai dimensi akhir dan kualitas permukaan yang ditentukan.

Lost Foam Casting menawarkan keuntungan signifikan untuk pembuatan komponen kompleks dengan saluran internal, geometri rumit, dan pengurangan kebutuhan pemesinan. Keberhasilannya bergantung pada kontrol yang cermat di setiap langkah, mulai dari kualitas pola hingga pemadatan pasir dan parameter penuangan. Hasilnya, Lost Foam Casting tetap menjadi proses penting dan efisien dalam pengerjaan logam modern.