Pengecoran Pasir Resin adalah teknik pengecoran logam canggih dan banyak digunakan yang menggabungkan metode pengecoran pasir tradisional dengan teknologi ikatan resin modern. Logam ini sangat dihargai dalam industri manufaktur karena kemampuannya menghasilkan komponen logam yang rumit, presisi, dan tahan lama. Tidak seperti pengecoran pasir konvensional, yang menggunakan bahan pengikat tanah liat atau bahan kimia, pengecoran pasir resin menggunakan resin sintetis untuk mengikat partikel pasir, meningkatkan kekuatan cetakan, penyelesaian permukaan, dan akurasi dimensi.

Apa itu Pengecoran Pasir Resin?

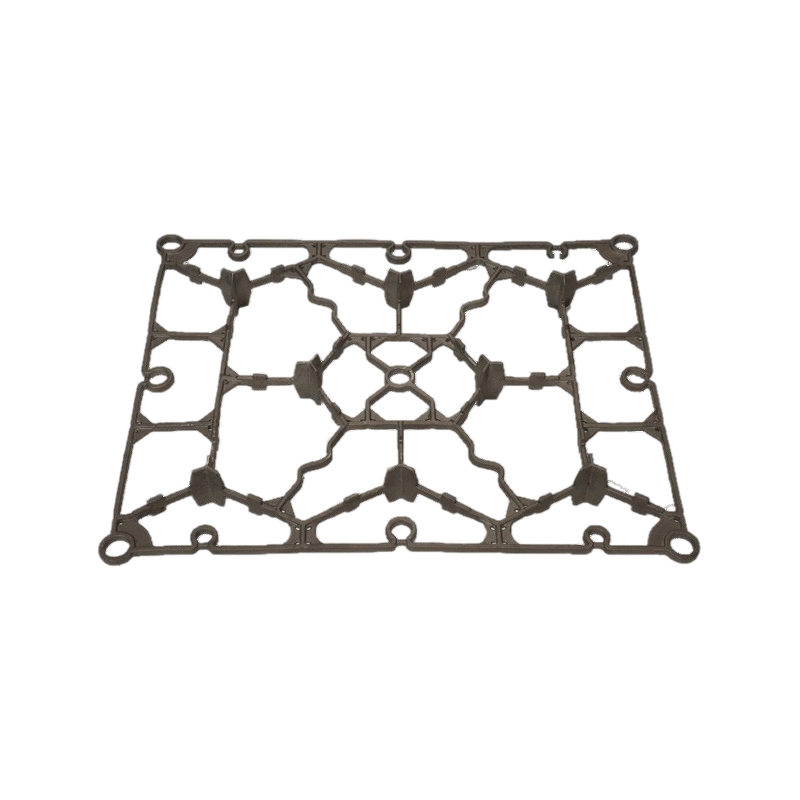

Pengecoran Pasir Resin melibatkan pembuatan cetakan dari pasir yang telah diikat dengan resin, bukan tanah liat tradisional atau pengikat kimia. Proses ini memungkinkan produksi bentuk kompleks dan detail halus yang sulit atau tidak mungkin dicapai dengan cetakan pasir standar. Resin memberikan kekuatan dan stabilitas yang unggul pada cetakan pasir, mengurangi risiko cacat seperti erosi pasir, retakan, atau kekasaran permukaan.

Metode ini sangat cocok untuk produksi komponen logam dalam jumlah sedang hingga besar yang terbuat dari bahan seperti baja, besi, aluminium, atau paduan tembaga. Kombinasi resin dan pasir memberikan fleksibilitas dalam desain cetakan dengan tetap menjaga permukaan akhir berkualitas tinggi dan akurasi dimensi.

Prinsip Dasar Pengecoran Pasir Resin

Prinsip dasar dari Pengecoran Pasir Resin adalah penggunaan campuran pasir berikat resin untuk membentuk rongga cetakan yang secara akurat mereplikasi komponen logam yang diinginkan. Langkah-langkah utamanya meliputi:

- Persiapan Cetakan: Pasir silika halus dicampur dengan resin sintetis, biasanya berbahan dasar fenolik atau furan, untuk membuat cetakan dengan sifat ikatan yang kuat.

- Pembentukan Cetakan: Pasir berlapis resin dikemas mengelilingi suatu pola, yang mewakili bentuk pengecoran akhir. Polanya kemudian dihilangkan, meninggalkan rongga untuk logam cair.

- Menyembuhkan: Cetakan diawetkan menggunakan panas atau katalis kimia untuk mengeraskan resin dan memastikan cetakan mempertahankan bentuknya selama penuangan logam.

- Menuangkan Logam: Logam cair dituangkan ke dalam rongga cetakan pasir resin. Cetakan yang kuat menjaga integritasnya, memungkinkan replikasi detail yang presisi.

- Pendinginan dan Penghapusan Jamur: Setelah logam mengeras, cetakan dipecah dan pengecoran dilepas. Pasir resin seringkali dapat direklamasi dan digunakan kembali setelah perlakuan termal atau mekanis.

Keuntungan Pengecoran Pasir Resin

Penerapan pengecoran pasir resin dibandingkan pengecoran pasir tradisional menawarkan beberapa keuntungan:

- Presisi Tinggi: Cetakan resin memberikan akurasi dimensi yang sangat baik dan permukaan akhir yang detail.

- Bentuk Kompleks: Memungkinkan produksi desain yang rumit, termasuk dinding tipis dan sudut tajam.

- Mengurangi Cacat: Meminimalkan masalah umum seperti erosi pasir, lubang sembur, dan retaknya jamur.

- Dapat digunakan kembali: Beberapa pasir resin dapat didaur ulang sehingga prosesnya lebih berkelanjutan.

- Fleksibilitas: Cocok untuk prototipe volume rendah dan produksi volume menengah.

Perbandingan dengan Pengecoran Pasir Tradisional

| Fitur | Pengecoran Pasir Tradisional | Pengecoran Pasir Resin |

|---|---|---|

| Bahan Cetakan | Tanah liat atau pasir yang terikat secara kimia | Pasir terikat resin |

| Permukaan Selesai | Sedang; seringkali memerlukan pasca-pemrosesan | Tinggi; penyelesaian minimal yang diperlukan |

| Akurasi Dimensi | Lebih rendah; rentan terhadap penyusutan atau distorsi | Lebih tinggi; replikasi pola yang sangat baik |

| Kompleksitas | Terbatas untuk dinding tipis atau detail rumit | Mampu membuat desain yang sangat rumit |

| Biaya Produksi | Lebih rendah untuk bagian sederhana | Biaya awal lebih tinggi, namun hemat biaya untuk batch menengah |

Aplikasi Pengecoran Pasir Resin

Pengecoran Pasir Resin banyak digunakan pada industri yang membutuhkan komponen logam presisi, antara lain:

- Otomotif: blok mesin, kepala silinder, rumah transmisi

- Dirgantara: komponen turbin, bagian struktural, braket kompleks

- Mesin Industri: pompa, katup, gearbox

- Seni dan Patung: potongan logam dekoratif yang rumit

Bahan Yang Biasa Digunakan Dalam Pengecoran Pasir Resin

Pilihan jenis resin dan pasir secara langsung berdampak pada kinerja cetakan dan kualitas pengecoran:

- Resin: Resin furan, resin fenolik, dan resin uretan adalah pilihan umum, menawarkan waktu pengawetan, kekuatan, dan ketahanan panas yang berbeda.

- Pasir: Pasir silika berkualitas tinggi dengan ukuran partikel yang seragam memastikan stabilitas cetakan dan permukaan akhir yang lebih baik.

- Aditif: Aditif halus dapat dicampur ke dalam pasir untuk meningkatkan aliran, mengurangi penyusutan, atau mengontrol permeabilitas cetakan.

Tip Instalasi dan Praktik Terbaik

Memastikan pengecoran pasir resin berkualitas tinggi memerlukan perhatian cermat terhadap beberapa faktor:

- Pencampuran yang Benar: Resin dan pasir harus tercampur rata untuk memastikan ikatan seragam.

- Penyembuhan Terkendali: Hindari proses pengawetan cetakan yang berlebihan atau kurang untuk mencegah cacat.

- Manajemen Suhu: Pertahankan suhu penuangan yang optimal untuk mencegah kejutan termal atau kerusakan cetakan.

- Desain Pola: Menggabungkan sudut rancangan dan sistem gerbang untuk aliran logam yang lancar dan pelepasan cetakan yang mudah.

Pertanyaan yang Sering Diajukan (FAQ)

1. Logam apa yang dapat dituang menggunakan cetakan pasir resin?

Pengecoran pasir resin cocok untuk berbagai macam logam, termasuk aluminium, baja, besi cor, paduan tembaga, dan bahkan beberapa paduan khusus yang digunakan dalam aplikasi luar angkasa dan otomotif.

2. Bagaimana pengecoran pasir resin dibandingkan dengan pengecoran investasi?

Pengecoran investasi menggunakan pola lilin dan cetakan keramik, menawarkan presisi yang sangat tinggi untuk komponen-komponen kecil. Pengecoran pasir resin lebih hemat biaya untuk produksi komponen yang lebih besar atau batch menengah dan memungkinkan fleksibilitas yang lebih besar dalam ukuran dan kompleksitas cetakan.

3. Apakah pasir resin dapat digunakan kembali?

Ya, banyak jenis pasir berikat resin dapat direklamasi setelah perlakuan termal atau mekanis, meskipun jumlah siklus penggunaan kembali bergantung pada jenis resin dan kondisi pengecoran.

4. Apa keterbatasan utama pengecoran pasir resin?

Meskipun pengecoran pasir resin memberikan detail dan kekuatan yang sangat baik, umumnya lebih mahal daripada pengecoran pasir tradisional untuk komponen sederhana dan bervolume rendah. Selain itu, beberapa resin mungkin mengeluarkan asap selama proses pengawetan atau pengecoran, sehingga memerlukan ventilasi dan tindakan pengamanan yang tepat.

5. Bagaimana permukaan akhir pengecoran pasir resin dibandingkan dengan bagian mesin?

Permukaan akhir pengecoran pasir resin biasanya sangat halus dan seringkali memerlukan pasca-pemrosesan yang minimal. Namun, pemesinan presisi mungkin masih diperlukan untuk dimensi kritis atau permukaan dengan toleransi tinggi.

Pengecoran Pasir Resin mewakili kemajuan signifikan dalam teknologi pengecoran, menawarkan presisi tinggi, kemampuan desain yang kompleks, dan kualitas permukaan yang lebih baik dibandingkan dengan pengecoran pasir tradisional. Keserbagunaannya menjadikannya pilihan utama bagi industri mulai dari otomotif dan dirgantara hingga mesin industri dan seni. Dengan memahami prinsip dasar, pemilihan material yang tepat, dan praktik terbaik, produsen dapat mengoptimalkan efisiensi produksi, mengurangi cacat, dan mencapai kualitas unggul pada komponen logam.