Di industri manufaktur, produksi batch kecil sering menghadapi tantangan biaya unit yang tinggi. Metode pemrosesan tradisional (seperti pemrosesan CNC atau pengecoran pasir) dapat kehilangan efisiensi ekonomi dalam geometri kompleks dan batch kecil karena limbah material, jam kerja yang lama, atau alokasi biaya cetakan yang berlebihan. Dalam hal ini, precision lost wax casting menjadi pilihan optimal untuk semakin banyak perusahaan. Bisakah proses ribuan tahun ini, setelah ditingkatkan dengan teknologi modern, benar-benar mengurangi biaya manufaktur batch kecil?

Keuntungan teknis: keseimbangan ekonomi antara presisi dan kompleksitas

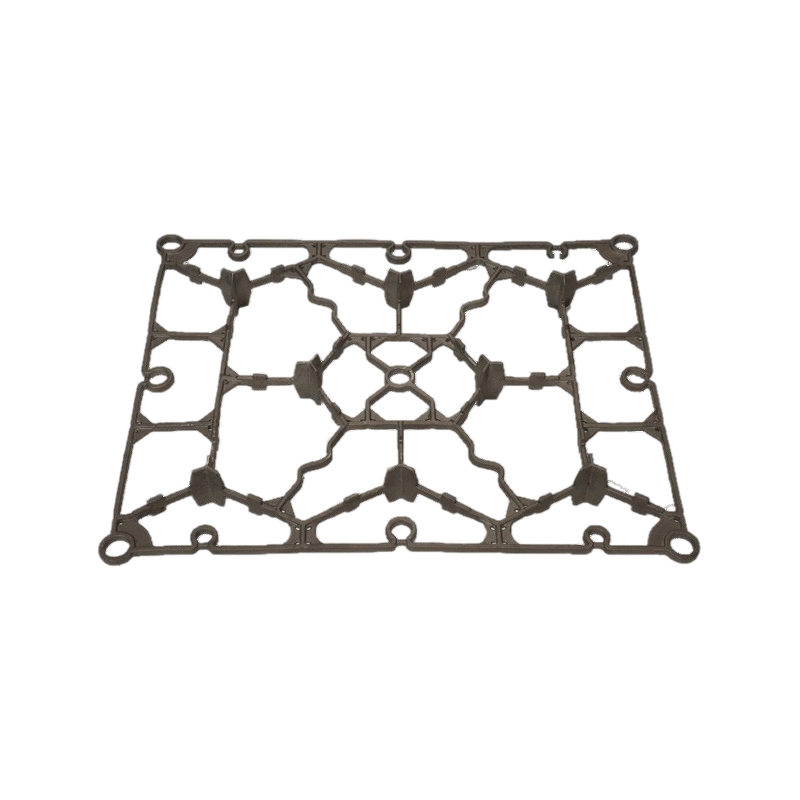

Daya saing inti dari casting investasi terletak pada kemampuan "cetakan satu kali". Melalui cetakan lilin pencetakan 3D atau teknologi inti yang larut, produsen dapat mencapai rongga kompleks, struktur berdinding tipis dan desain lainnya tanpa mengembangkan cetakan baja yang mahal, secara signifikan mengurangi biaya pemesinan berikutnya. Mengambil bidang Aerospace sebagai contoh, setelah pemasok blade turbin mengadopsi proses ini, biaya unit produksi uji coba batch kecil berkurang sebesar 37%, terutama karena:

Peningkatan pemanfaatan material: Karakteristik pembentukan hampir jaring mengontrol limbah logam dalam 5%, yang jauh lebih baik daripada tingkat kehilangan 30-50% dari pemrosesan pemotongan;

Produksi Fleksibel: Cetakan lilin dapat diulang melalui teknologi prototyping cepat, yang cocok untuk tahap R&D dengan perubahan desain yang sering;

Optimalisasi Kualitas Permukaan: RA 1.6-3.2μm Casting Surface mengurangi waktu pemolesan, terutama cocok untuk bahan yang sulit diproses seperti stainless steel dan paduan titanium.

Analisis Model Biaya: Kapan ekonomis?

Studi American Foundry Society (AFS) 2023 menunjukkan bahwa titik infleksi biaya casting investasi biasanya terjadi pada kisaran batch kecil dan menengah 50-500 buah. Dibandingkan dengan pemrosesan tradisional:

Kurang dari 500 buah: Biaya unit casting investasi adalah 18-42% lebih rendah dari pemrosesan CNC;

Kurang dari 50 buah: Keuntungan tidak ada cetakan membuat biaya 60% lebih rendah dari casting die;

Skenario Paduan Khusus: Keuntungan biaya dari bagian-bagian paduan suhu tinggi berbasis nikel dapat diperluas lebih lanjut menjadi 55%.

Kasus praktik industri

Orthodynamics, perusahaan perangkat medis, telah memverifikasi logika ini dalam produksi implan ortopedi yang disesuaikan. Dengan beralih dari proses pemotongan tradisional ke casting investasi, total biaya bagian-bagian paduan kobalt-kromium 200-piece telah turun 28%, dan siklus pengiriman telah dipersingkat dua minggu. Faktor kuncinya adalah:

Mengintegrasikan desain optimasi topologi untuk mengurangi berat komponen sebesar 15% tanpa mempengaruhi kinerja;

Menggunakan kluster model lilin yang sama untuk melemparkan berbagai jenis bagian untuk memaksimalkan kapasitas produksi tungku tunggal.

Tantangan dan strategi koping

Proses ini bukan solusi universal, dan poin-poin yang peka terhadap biaya adalah:

Biaya Pengembangan Model Lilin: Desain sistem gating dapat dioptimalkan melalui simulasi digital (seperti Magmasoft) untuk mengurangi jumlah percobaan dan kesalahan;

Waktu pasca-pemrosesan: Penggunaan robot pemotongan otomatis untuk memproses tuang dan riser 300% lebih efisien daripada pekerjaan manual.

![]() Jalan Shunda, Taman Industri Ilmu Pengetahuan dan Teknologi Kota Lincheng, Kota Xinghua, Provinsi Jiangsu

Jalan Shunda, Taman Industri Ilmu Pengetahuan dan Teknologi Kota Lincheng, Kota Xinghua, Provinsi Jiangsu

Menu web

Pencarian Produk

Bahasa

Keluar menu

Berita

Rumah / Berita / Berita Industri / Dapatkah presisi lilin yang hilang mengurangi biaya produksi untuk batch kecil?

Berita Industri

Apr 11, 2025 Diposting oleh admin

Dapatkah presisi lilin yang hilang mengurangi biaya produksi untuk batch kecil?

Umpan Balik Pesan

Berita & Acara

Kategori produk

Hubungi kami

Informasi kontak

-

Tel: +86-0523-83458888

-

Telepon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Menambahkan: Jalan Shunda, Taman Industri Ilmu Pengetahuan dan Teknologi Kota Lincheng, Kota Xinghua, Provinsi Jiangsu

Hubungi

Anda dapat menghubungi saya menggunakan formulir ini.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Produsen komponen casting berkinerja tinggi China

Kembali atas