Bagaimana cara kerja casting busa yang hilang?

Casting busa yang hilang (LFC), juga dikenal sebagai casting pola evaporatif atau casting cetakan penuh, adalah teknologi casting presisi presisi yang hampir revolusioner. Prinsip intinya melibatkan pembuatan model plastik busa yang identik dengan casting akhir, melapisinya dengan lapisan refraktori khusus, menanamkannya di pasir kering, memadatkan pasir melalui getaran, dan kemudian menuangkan logam cair langsung ke model. Model busa dengan cepat menguap, membusuk, dan menghilang, memungkinkan logam cair untuk menempati rongga cetakan. Setelah pendinginan dan pemadatan, casting yang secara tepat mereplikasi bentuk model busa terbentuk. Teknologi ini mengintegrasikan ilmu material, termodinamika, mekanika fluida, dan proses pembuatan presisi, memegang posisi penting dalam pengecoran modern karena keunggulannya yang unik.

I. Prinsip -prinsip inti dan esensi casting busa yang hilang: Penggantian pirolitik dan konservasi fisik

Rahasia casting busa yang hilang terletak pada prinsip dasar "Penggantian Pirolitik" . Seluruh proses secara ketat menganut hukum konservasi fisik (massa, momentum, dan konservasi energi) dan mencapai penggantian logam yang tepat dari model busa melalui serangkaian perubahan fisik dan kimia yang kompleks:

Pirolisis dan hilangnya model busa:

- Tahap Fisik (Melting and Softening): Ketika bagian depan logam cair menghubungi model busa (biasanya terbuat dari polystyrene yang diperluas, EPS, atau kopolimer seperti STMMA), transfer panas yang intens terjadi. Suhu transisi kaca (~ 100 ° C) dan titik leleh (~ 170-240 ° C) dari busa jauh lebih rendah dari suhu logam cair (mis., Baja> 1500 ° C). Permukaan model mengalami pelunakan dan leleh yang drastis, membentuk lapisan depan cair.

- Tahap kimia (pirolisis, retak, dan gasifikasi): Di bawah suhu tinggi dan kondisi oksigen rendah (karena efek perisai dari lapisan dan pasir kering), rantai polimer cair pecah, menjalani reaksi pirolisis yang kompleks. Proses endotermik ini menghasilkan gas molekul kecil (terutama monomer styrene, benzena, toluena, etilbenzena, hidrogen, CO, CO, metana, dan hidrokarbon lainnya) dan sejumlah kecil residu tar cair (mis., Poligystyrene cair). Gas keluar melalui pori -pori lapisan dan pasir, sementara produk cair sebagian terurai oleh suhu tinggi; Beberapa mungkin didorong oleh bagian depan logam ke antarmuka pelapis atau tetap pada permukaan casting (menyebabkan cacat jika tidak dikendalikan).

Formasi Gas Gap dan Reaksi Antarmuka: Celah yang dipenuhi gas sempit terbentuk antara bagian depan logam cair dan model busa yang tidak terkomposisi. Fitur unik LFC ini menentukan perilaku pengisian logam, stabilitas depan, perpindahan panas, dan kualitas casting (mis., Cacat lipatan karbon).

Pengisian logam dan pemadatan:

- Gravitasi yang dibantu vakum menuangkan: Logam dituangkan ke dalam cangkir tuang di bawah gravitasi, sedangkan seluruh labu mengalami vakum (0,3-0,7 bar). Vakum secara signifikan meningkatkan pengisian cetakan dengan:

- Efek hisap: Terus mengekstraksi gas/cairan dari busa yang membusuk melalui lapisan yang permeabel dan sistem pasir kering, mempercepat pemindahannya dari rongga dan mencegah tekanan punggung gas menghalangi aliran logam.

- Peningkatan kekuatan jamur: Membuat perbedaan tekanan antara partikel pasir kering yang longgar, memadatkannya dengan erat dan memberikan cetakan kekuatan dan kekakuan tinggi. Ini menghindari masalah yang terkait dengan pengikat dalam casting pasir tradisional, memungkinkan pengecoran bagian berdinding tipis yang kompleks.

- Kualitas metalurgi yang lebih baik: Membantu mengurangi jebakan gas dalam logam dan dapat mempromosikan flotasi inklusi (dibantu oleh sistem gating/riser).

- Mode Kemajuan Depan: Logam tidak maju dengan mantap secara keseluruhan tetapi secara bertahap menggantikan model busa dengan cara kuasi-laminar ("seperti lapisan"), didahului oleh celah sempit yang diisi dengan gas pirolitik. Stabilitas bagian depan ini sangat penting untuk mereplikasi detail model halus.

- Solidifikasi dan Pembentukan: Setelah logam sepenuhnya mengisi rongga, panas menghilang melalui lapisan dan pasir kering, memulai pemadatan. Karena konduktivitas termal yang relatif rendah dari pasir kering, pemadatan biasanya lebih lambat (tergantung pada ketebalan dinding casting dan jenis paduan), membantu memberi makan dan mengurangi stres. Solidifikasi pada akhirnya membentuk casting logam yang sangat konsisten dengan geometri model busa asli.

Ringkasan esensi: Pengecoran busa yang hilang adalah proses penggantian dinamis di mana perubahan fisik (peleburan, penguapan, pelarian) dan kimia (pirolisis/retak) kimia (polimer) terintegrasi dengan ketat. Logam cair menggunakan energi termal yang tinggi, dibantu oleh kekuatan pendorong yang disediakan oleh vakum dan saluran pemindahan gas yang dijamin, untuk secara tepat menggantikan model plastik busa yang mudah diuap di-situ dengan dirinya sendiri menjadi kuat menjadi entitas logam padat, mencapai "mengganti busa dengan panas, mengganti plastik dengan logam".

Ii. Aliran proses terperinci dari casting busa yang hilang

Lost Foam Casting adalah proses rekayasa sistem multi-langkah di mana setiap langkah membutuhkan kontrol yang tepat untuk memastikan kualitas casting akhir:

-

Pembuatan Pola Busa: Titik awal dan fondasi untuk presisi.

- Pilihan bahan baku:

- Polystyrene yang dapat diperluas (EPS): Paling umum, berbiaya rendah, kemampuan cetakan berbusa yang sangat baik, stabilitas dimensi yang baik, proses pra-ekspansi dan penuaan yang matang. Kelemahan: Pirolisis tidak lengkap, residu karbon tinggi (2-4%), produk cair kental (terutama polystyrene cair), rentan terhadap lipatan karbon, pickup karbon (terutama pada baja rendah karbon), dan cacat karbon berkilau. Produk gas memiliki berat molekul tinggi (mis., Monomer styrene), meningkatkan beban knalpot. Berlaku: Lebih disukai untuk besi cor (besi abu -abu, besi ulet - kurang sensitif terhadap karburisasi) dan paduan non -ferrous (Al, Cu). Untuk coran baja kecil/sedang dengan kebutuhan permukaan non-kritis, diperlukan kontrol proses yang ketat.

- Copolymer metil metakrilat-styrene (STMMA) yang dapat diperluas: Kopolimer styrene (ST) dan metil metakrilat (MMA). Komponen MMA meningkatkan kandungan oksigen, yang mengarah ke pirolisis yang lebih lengkap dan lebih cepat. Residu karbon secara signifikan lebih rendah dari EPS (<0,5%, bahkan 0,02%), produk cair minimal dan memiliki berat molekul rendah/mudah menguap, produk gas memiliki berat molekul rendah (CO₂, CO, H₂) dan mudah dikeluarkan. Secara signifikan mengurangi lipatan karbon dan karburisasi, meningkatkan kualitas permukaan. Kelemahan: Biaya yang lebih tinggi (30-50% lebih banyak dari EPS), penyusutan cetakan yang sedikit lebih tinggi (membutuhkan kompensasi cetakan), kekakuan yang sedikit lebih rendah (bagian besar perlu tulangan), beberapa formulasi dapat melunak/deformasi pada suhu tinggi. Berlaku: Bahan yang disukai untuk coran baja (terutama karbon rendah dan stainless steel). Besi cor berkualitas tinggi, berdinding tipis dan coran non-ferro. Bahan utama untuk meningkatkan kualitas casting LFC (terutama kemurnian permukaan dan material). Kandungan MMA harus dioptimalkan berdasarkan jenis paduan (baja/besi), ketebalan dinding, dan suhu tuang (biasanya 15-30%).

- Polypropylene yang dapat diperluas (EPP): Keuntungan: Residu pirolisis yang sangat rendah (hampir sepenuhnya diuapkan), hampir tidak ada masalah karbon karbon hitam atau berkilau. Kekurangan: Membusa sulit (diperlukan suhu tinggi), lapisan permukaan yang buruk, kekuatan rendah yang rentan terhadap deformasi, kontrol dimensi yang sulit, biaya tinggi. Berlaku: Sangat terbatas, terutama untuk persyaratan khusus (mis., Karburisasi yang sangat rendah).

- Bentuk bahan baku: Manik-manik pra-perluasan yang mengandung agen peniup (mis., Pentane).

- Pra-Ekspansi (Pra-Ekspansi): Manik-manik dilunakkan dalam pra-ekspir (dipanaskan uap), zat peniup menguapkan dan mengembang, meningkatkan volume manik ke kepadatan set (biasanya 2-5 kali kepadatan pola akhir). Tekanan suhu, waktu, dan uap dikontrol secara ketat untuk mendapatkan manik-manik yang telah diperluas dengan seragam dengan struktur sel tertutup dan kepadatan target (secara langsung mempengaruhi kekuatan pola, kualitas permukaan, dan kuantitas produk pirolisis).

- Penuaan/Stabilisasi: Manik-manik yang telah diperluas mengembangkan tekanan negatif secara internal. Mereka harus disimpan di udara selama suatu periode (8-48 jam) untuk memungkinkan infiltrasi udara secara internal, tekanan keseimbangan, kering, menstabilkan, dan mendapatkan elastisitas, mencegah penyusutan atau deformasi yang berlebihan selama cetakan.

- Cetakan (cetakan): Manik -manik tua dimasukkan ke dalam cetakan.

- Cetakan: Biasanya paduan aluminium dengan lubang ventilasi padat (diameter ~ 0,3-0,8mm).

- Proses: Manik -manik mengisi rongga cetakan -> uap yang diperkenalkan untuk pemanasan (ekspansi sekunder, pelunakan, ikatan) -> air pendingin mendingin dan set -> demolding yang dibantu vakum. Suhu cetakan, tekanan, waktu, dan kualitas uap sangat penting untuk kepadatan pola, fusi, dan permukaan akhir. Pola berkualitas tinggi harus padat seragam, menyatu dengan baik, halus, akurat secara dimensi, dan bebas warp.

- Pilihan bahan baku:

-

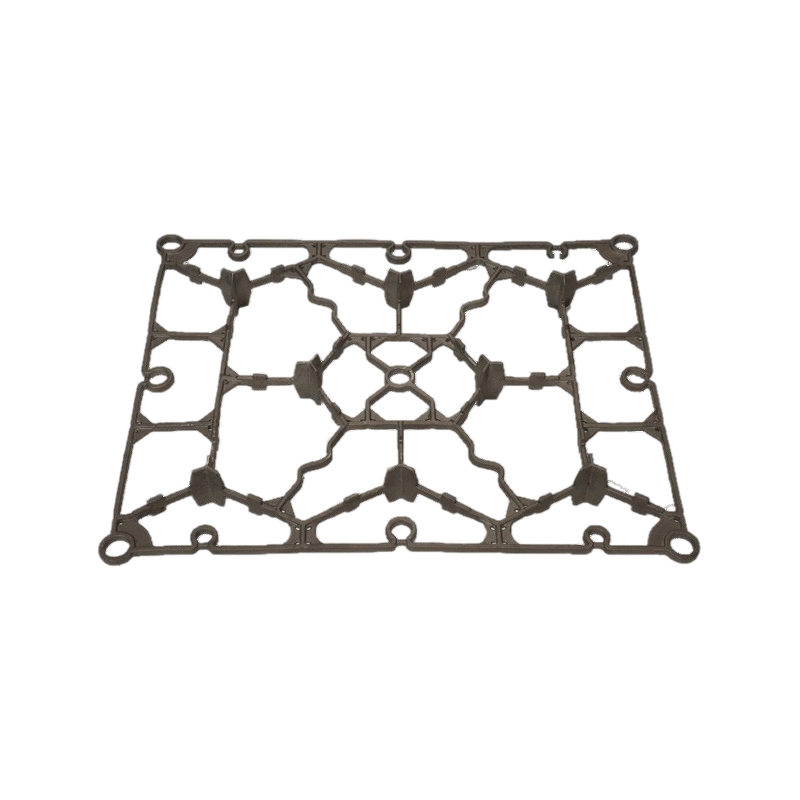

Perakitan Cluster Pola (perakitan cluster): Pola busa individu (dapat termasuk beberapa pola bagian), sistem gating (sariawan, pelari, ingat), dan sistem riser (riser umpan, perangkap slag), biasanya dikerjakan dari batang EPS/STMMA. Mereka diikat secara tepat menggunakan perekat panas yang ramah lingkungan (untuk menghindari gas/residu yang berlebihan) membentuk gugus pola lengkap (cast cluster). Kualitas perakitan secara langsung memengaruhi aliran logam dan integritas casting.

-

Pola Pengeringan dan Perbaikan: Cluster yang dirakit harus dikeringkan secara menyeluruh (menghilangkan kelembaban). Cacat pada permukaan pola (mis., Depresi garis fusi, lubang kecil, kerusakan kecil) diperbaiki dan dipoles untuk memastikan kualitas permukaan.

-

POLA CLUSTER COATING (Coating): Lapisan adalah penghalang kritis dan lapisan fungsional untuk keberhasilan LFC.

- Fungsi:

- Model Dukungan: Memberikan kekakuan yang cukup pada pola busa yang rapuh, mencegah deformasi/kerusakan selama getaran cetakan.

- Penghalang Isolasi: Mencegah produk pirolisis (tar cair, karbon hitam) dari pasir kering yang menembus (pasir terkontaminasi) atau menempel kembali ke permukaan casting (menyebabkan cacat).

- Saluran Permeabilitas: Permeabilitas yang sangat baik sangat penting untuk memungkinkan volume besar gas yang dihasilkan selama pirolisis busa untuk melarikan diri dengan cepat melalui lapisan ke pasir kering, di mana ia dievakuasi oleh sistem vakum. Permeabilitas adalah salah satu sifat pelapisan yang paling penting.

- Perlindungan refraktori: tahan dampak dan efek termal logam cair, melindungi pasir kering dari sintering.

- Surface Finish: Mempengaruhi Kualitas Permukaan Casting dan Definisi Kontur.

- AIDS Shell Removal: Setelah pendinginan, lapisan harus dengan mudah terpisah dari casting.

- Komposisi:

- Agregat refraktori: Komponen utama (biasanya 60-75% dengan berat kering). Tipe Umum: Pasir/Tepung Zirkon (Zrsio₄, Refraktorisitas Tinggi/Konduktivitas Termal, Inert, Finishing Permukaan yang Sangat Baik, Biaya Tinggi, Digunakan pada Permukaan Kritis), Tepung Silika (SiO₂, Umum, Biaya Rendah), Bauxite (Allo₃, Partikel Partikel Tinggi-Tempe yang Baik), Mullite, Kyanite Bubuk, dll.

- Binders: Berikan kekuatan hijau dan kering. Umum berbasis air: natrium/kalsium bentonit, silika sol, alumina sol, cmc, alkohol polivinil (PVA), lateks (LA), resin. Berbasis alkohol: Etil silikat terhidrolisis. Jenis dan jumlah mempengaruhi kekuatan, permeabilitas, resistensi retak.

- Agen/operator suspensi: Tetap agregat ditangguhkan dengan stabil. Berbasis air: bentonit, polimer organik (mis., CMC). Berbasis Alkohol: Bentonit Organik, PVB.

- Additives: Tingkatkan reologi (deflokulan), anti-korosi (biocides), defoamer, surfaktan (meningkatkan keterbasahan), agen anti-retak, dll.

- Persiapan Pelapisan: Rasio komponen kontrol yang ketat, urutan penambahan, waktu pencampuran dan intensitas (disperser berkecepatan tinggi), viskositas (diukur dengan gelas aliran atau viskometer rotasi). Lapisan membutuhkan hidrasi yang cukup (biasanya berusia> 24 jam) untuk mencapai kinerja optimal yang stabil.

- Proses Aplikasi Pelapisan:

- Mencelupkan: Seluruh cluster terbenam dalam tangki pelapis, perlahan -lahan ditarik. Membutuhkan ketebalan yang seragam, tidak ada lari/sag, tidak ada pengumpulan, tidak ada gelembung.

- Tuang/Menyikat: Cocok untuk sebagian besar atau perbaikan lokal.

- Ketebalan lapisan: Biasanya 0,5-2.0mm, tergantung pada ukuran casting, ketebalan dinding, jenis paduan (baja membutuhkan pelapis yang lebih tebal). Area kritis (mis., Dekat dengan jaringan, hot spot) dapat menebal secara lokal.

- Pengeringan: Lapisan harus dikeringkan dan disembuhkan secara menyeluruh (kadar air <1%). Metode Umum:

- Pengeringan ambient: Lama (24-48 jam), rentan terhadap deformasi.

- Pengeringan suhu rendah (≤50 ° C): Mempercepat pengeringan, kelembaban dan kontrol aliran udara adalah kuncinya.

- Pengeringan Dehumidifikasi: Paling efektif, efisien (dapat berkurang hingga jam), kontrol suhu/kelembaban yang tepat (mis., 30-40 ° C, kelembaban <30%), deformasi pola minimal. Metode mainstream modern.

- Inspeksi Pelapisan: Periksa ketebalan (pengukur), kualitas permukaan (visual), permeabilitas (penguji permeabilitas khusus), kekuatan (uji abrasi goresan atau pasir).

- Fungsi:

-

Cetakan (pemadatan getaran):

- Persiapan Flask: Flask khusus dengan ruang vakum dan layar filter (mesh logam atau batu bata permeabel) di dinding, terhubung ke sistem vakum.

- Cetakan Pasir: Gunakan kering (kelembaban <0,5%), pasir silika bebas pengikat (AFS umum 40-70, mis., 0,212-0,425mm) atau pasir khusus (pasir kromit, pasir zirkon, pasir olivin untuk area kebutuhan khusus). Suhu pasir umumnya dikontrol <50 ° C. Pasir membutuhkan dedusting dan pendinginan secara teratur.

- Penempatan Cluster Pola: Letakkan dengan hati -hati letakkan cluster yang dilapisi dan kering ke bagian bawah labu, selaras posisi cangkir tuang dengan stasiun tuang.

- Pengisian pasir & pemadatan getaran:

- Penyimpangan shower: Memastikan isi pasir secara merata dan lembut di sekitar dan di dalam rongga klaster, menghindari dampak pola.

- 3D Micro-Vibration: Labu ditempatkan di atas meja bergetar. Menggunakan amplitudo rendah (0,5-1,5mm), vibrasi mikro frekuensi tinggi (40-60Hz). Parameter getaran (waktu, frekuensi, amplitudo), karakteristik pasir (ukuran, bentuk, kelembaban), dan kecepatan pengisian secara bersama -sama menentukan efektivitas pemadatan.

- Tujuan pemadatan: Mencapai kepadatan pemadatan yang sangat seragam dan memadai (> 80% kepadatan teoritis yang biasanya diperlukan) di pasir yang mengelilingi pola dan di dalam rongga yang kompleks, membentuk cangkang yang kuat untuk mendukung pola yang dilapisi terhadap tekanan logamostatik dan guncangan termal, mencegah keruntuhan cetakan, gerakan dinding cetakan, penetrasi pasir, dan penyimpangan dimensi. Pemadatan yang tidak mencukupi adalah akar penyebab banyak cacat (mis., Gerakan dinding cetakan, kesalahan dimensi).

- Pemantauan Proses: Jalur produksi lanjutan dapat menggunakan sensor untuk memantau aliran pasir, amplitudo, frekuensi, dan kepadatan pemadatan (diukur secara tidak langsung atau langsung).

- Menutupi dan menyegel: Tutup bagian atas labu dengan film plastik (mis., Polyethylene). Tutup film dengan kuat ke tepi flensa labu menggunakan strip penyegelan (seringkali strip karet perekat) untuk memastikan penyegelan vakum. Film mengisolasi udara, mencegah masuknya udara ke dalam rongga selama penuang yang akan mengganggu bidang vakum, dan mencegah pasir ditarik keluar oleh ruang hampa. Tempatkan lapisan pasir kering atau bobot pada film untuk melindunginya agar tidak terbakar oleh logam panas.

- Hubungkan Sistem Vakum: Hubungkan port vakum labu melalui selang ke sistem pompa vakum. Pengaturan modern sering kali memiliki set pompa vakum khusus (cincin cair atau pompa baling -baling putar) per stasiun penuang. Garis vakum termasuk filter untuk mencegah pasir masuk.

-

Penuangan:

- Aktivasi Vakum: Mulailah pompa vakum detik hingga puluhan detik sebelum menuangkan untuk mencapai dan menstabilkan tingkat vakum yang ditetapkan dalam labu (biasanya 0,3-0,7 bar / 0,03-0,07 MPa tekanan absolut). Level vakum adalah parameter proses inti, dioptimalkan berdasarkan struktur casting (lebih tinggi untuk dinding tipis kompleks), tipe paduan (besi, baja, non-ferro), tuangkan berat/kecepatan.

- Perawatan logam dan kontrol suhu: Lakukan perlakuan logam yang diperlukan (pemurnian, modifikasi, inokulasi) dan suhu penuang yang tepat (sedikit lebih tinggi dari pengecoran pasir untuk mengkompensasi penyerapan panas penguapan busa). Temps Khas: Besi abu-abu 1350-1450 ° C, besi ulet 1380-1480 ° C, baja 1550-1650 ° C, paduan aluminium 680-760 ° C.

- Operasi Tuang:

- Laju aliran tinggi, cepat, mantap, kontinu: Terus tuangkan cangkir penuh, pastikan sariawan terisi dengan cepat untuk membuat efek siphon. Hindari gangguan atau percikan.

- Tuang Waktu: Dioptimalkan berdasarkan bobot casting, ketebalan dinding, struktur. Terlalu lama meningkatkan produk pirolisis; Terlalu pendek dapat menyebabkan turbulensi, jebakan udara, misrun. Biasanya disinkronkan dengan waktu penahanan vakum.

- Pemantauan: Coran besar atau kritis dapat menggunakan mesin penuang otomatis. Operator harus memantau level cangkir yang dituangkan secara ketat.

-

Rilis pendinginan dan vakum: Setelah menuangkan, ruang hampa harus dipertahankan selama satu periode (menit hingga puluhan menit) sampai permukaan casting benar -benar dipadatkan menjadi cangkang yang cukup kuat untuk menahan tekanan pasir. Melepaskan vakum terlalu dini dapat menyebabkan distorsi casting, gerakan dinding cetakan, atau bahkan runtuh. Pengecoran terus mendinginkan dalam cetakan hingga suhu yang aman (biasanya <500 ° C, tergantung pada paduan dan ukuran), memanfaatkan karakteristik pendinginan yang lambat dari pasir kering untuk mengurangi stres.

-

Shakeout dan Cleaning:

- Penghapusan Pasir: Lepaskan pasir dan film pelindung atas. Transfer Flask ke Mesin Shakeout yang bergetar (atau gunakan perlengkapan turnover).

- Shakeout: Bergetar pasir kering menjauh dari casting. Pasir kering memiliki kemampuan mengalir yang sangat baik, membuat shakeout mudah, bersih, dengan noise dan debu yang jauh lebih sedikit daripada cetakan pasir tradisional. Cluster casting shakeout (casting gating/riser system coating shell) disampaikan.

- Pemrosesan Pasir: Pasir yang terguncang disaring (lepaskan puing-puing, fragmen lapisan besar), pendingin (pendingin tempat tidur yang terfluidisasi, pendingin mendidih, dll.), Didak (sistem baghouse), dan kembali ke hopper pasir untuk digunakan kembali. Suhu pasir, distribusi ukuran butir, dan kandungan debu memerlukan pengujian berkala.

- Hapus gating/riser: Setelah casting mendingin ke suhu kamar, lepaskan sistem gating dan riser melalui pemotongan (roda gerinda, pemotongan gas), ketukan (palu, dampak), atau peralatan khusus.

- Penghapusan Lapisan: Gunakan peralatan shakeout yang bergetar atau peledakan tembakan untuk menghilangkan lapisan refraktori yang paling menempel. Lapisan residual di lubang dalam/rongga internal mungkin memerlukan sandblasting, pengaliran air tekanan tinggi, atau pembersihan kimia.

- Finishing: Giling Gating/Riser Remnants, Sirip, Burrs. Lakukan sandblasting, pemolesan, dll., Untuk coran dengan persyaratan akhir permukaan yang tinggi.

AKU AKU AKU. Keuntungan teknis utama dan karakteristik casting busa yang hilang

Keberhasilan casting busa yang hilang berasal dari keunggulannya yang unik dan signifikan:

-

Kebebasan Desain Ekstrim dan Bentuk Near-Net:

- Pola busa dengan mudah dikerjakan dan terikat, memungkinkan produksi struktur berongga yang sangat kompleks, saluran internal, saluran melengkung (mis., Blok/kepala mesin, impeler, badan katup kompleks, potongan seni), memecahkan batasan garis perpisahan tradisional dan penghapusan pola.

- Mengurangi atau menghilangkan pemesinan (mis., Lorong oli/air yang kompleks), mencapai pembuatannya yang hampir bernetas, bahan hemat dan biaya pemesinan.

- Dapat memproduksi sebagai komponen satu bagian yang secara tradisional membutuhkan beberapa coran dan perakitan (mis., Pompa perumahan dengan flensa, pipa bengkok), mengurangi langkah pengelasan/perakitan berikutnya dan jalur kebocoran potensial.

-

Akurasi dimensi yang luar biasa dan kualitas permukaan:

- Tidak ada garis perpisahan, tidak perlu untuk menghilangkan pola, sepenuhnya menghilangkan kesalahan dimensi yang umum dalam pengecoran pasir (flash, ketidakcocokan, sudut draft, gerakan dinding cetakan). Akurasi dimensi mencapai CT7-CT9 (GB/T 6414), CT10 mungkin untuk beberapa bagian yang kompleks.

- Finish permukaan pola busa yang baik (RA 6.3-12.5μm), replikasi pelapisan yang baik, coran yang dihasilkan memiliki finish permukaan yang baik (RA 12.5-25μm, RA 6.3μm mungkin setelah peledakan tembakan), kontur tajam, reproduksi detail yang baik (teks, pola). Mengurangi waktu pembersihan dan biaya finishing berikutnya.

-

Penyederhanaan proses dan peningkatan efisiensi:

- Langkah Sederhana: Menghilangkan langkah -langkah kompleks dalam pengecoran pasir tradisional: pencampuran pasir, cetakan (belokan labu, penutupan), pembuatan inti, pengerasan/pengeringan inti/pengeringan (termasuk kotak inti yang mahal). Merampingkan rantai proses.

- Waktu siklus yang lebih pendek: Pola dapat diproduksi terlebih dahulu dalam jumlah besar; cetakan cepat (pemadatan getaran pasir kering); Shakeout dan pembersihan sangat sederhana dan cepat. Siklus produksi secara keseluruhan diperpendek.

- Jejak yang lebih kecil: Menghilangkan kebutuhan akan sistem penanganan pasir besar (tidak ada pengikat), peralatan pasir inti, oven pengeringan, dll., Yang mengarah ke tata letak tanaman kompak.

- Produksi Fleksibel: Flask yang sama dapat memberikan bentuk yang berbeda (hanya perubahan pola cluster), tidak perlu untuk cetakan khusus (labu bersifat universal), dapat disesuaikan dengan variasi multi-variasi, produksi volume rendah. Garis otomatis memungkinkan perubahan yang fleksibel.

-

Kinerja lingkungan yang unggul dan kondisi kerja yang lebih baik:

- Tidak ada pengikat: Menggunakan pasir kering bebas binder, menghilangkan emisi berbahaya (fenolik, furan, so₂, debu alkali) yang terkait dengan pasir hijau tradisional, pasir resin, atau pasir natrium silikat.

- Debu Guncangan Rendah: Flowability pasir kering yang sangat baik berarti hampir tidak ada debu selama shakeout (terutama dengan sistem pengumpulan debu).

- Tingkat pasir reklamasi tinggi: Pasir kering dapat digunakan kembali hampir 100% setelah pendinginan sederhana dan dedusting, secara drastis mengurangi limbah padat (hanya residu lapisan kecil). Selaras dengan ekonomi melingkar.

- Secara signifikan mengurangi intensitas tenaga kerja: Hindari sereting yang berat, labu pengangkat, dan pembersihan pasir. Lingkungan operasi secara signifikan meningkat (berkurangnya kebisingan, debu, panas, gas berbahaya).

-

Mengurangi biaya keseluruhan:

- Biaya materi: Bentuk dekat jaring mengurangi tunjangan pemesinan (biasanya 1-3mm), menghemat logam (terutama paduan mahal). Pemanfaatan tinggi pasir kering dan bahan busa. Cetakan panjang (cetakan aluminium dapat menghasilkan puluhan ribu bagian).

- Biaya pemesinan: Mengurangi atau menghilangkan langkah -langkah pemesinan (mis., Lorong oli/air yang kompleks).

- Biaya Tenaga Kerja: Otomatisasi tinggi mengurangi kebutuhan akan cetakan terampil.

- Biaya manajemen: Rantai proses yang disederhanakan mengurangi inventaris kerja-dalam-proses.

- Tingkat memo: Dengan kontrol proses yang baik, laju memo dapat dijaga rendah (<5%).

- Konsumsi Energi: Menghilangkan pengerasan/pengeringan cetakan/inti; Pasir tidak memerlukan regenerasi (hanya pendinginan/dedusting). Konsumsi energi secara keseluruhan biasanya lebih rendah dari casting pasir tradisional.

Iv. Pertimbangan utama untuk pemilihan material

-

Bahan pola busa:

- Dasar Seleksi: Pertimbangan utama adalah bahan casting (baja/besi/non-ferro), persyaratan kualitas (terutama permukaan, batas karburisasi), biaya. Faktor sekunder: ukuran casting, kompleksitas struktural (mempengaruhi kebutuhan kekuatan pola). STMMA menjadi arus utama untuk aplikasi kelas atas (otomotif, pompa/katup, suku cadang mesin konstruksi utama).

-

Lapisan refraktori (lapisan): Seperti yang dijelaskan, lapisan adalah bahan fungsional inti. Komposisinya (agregat, pengikat, aditif), sifat (permeabilitas, kekuatan, refraktor, kemampuan pelapisan), proses persiapan (pencampuran/dispersi, penuaan), dan aplikasi (mencelupkan, mengeringkan) memerlukan standardisasi dan kontrol yang ketat. Permeabilitas pelapis adalah garis hidup untuk pelarian gas yang halus.

-

Cetakan Pasir:

- Silica Sand: Paling umum, berbiaya rendah, tersedia secara luas. Gunakan pasir kering, bundar atau sub-sudut, berpendarah baik (Common AFS 40-70). Kandungan debu harus rendah (<0,5%), membutuhkan dedusting dan pendinginan reguler.

- Pasir Khusus: Pasir kromit, pasir zirkon, pasir olivin, dll. Digunakan untuk area persyaratan khusus (mis., Bintik -bintik hot bagian baja tebal, area yang rentan terhadap penetrasi pasir). Memanfaatkan keunggulan seperti refractoriness tinggi, konduktivitas termal tinggi, ekspansi termal rendah, inertness kimia untuk mencegah penetrasi pasir, sintering, dan robekan panas. Biasanya mahal, digunakan secara lokal (menghadap pasir).

-

Paduan logam:

- Besi cor (besi abu -abu, besi ulet): Aplikasi LFC yang paling banyak digunakan dan matang. Jendela proses yang relatif memaafkan (terutama dengan EPS). Banyak digunakan dalam otomotif (braket sasis, manifold knalpot, blok mesin), pertanian, katup, alat kelengkapan pipa, komponen alat mesin.

- Baja cor (baja karbon, baja paduan rendah, baja mangan tinggi, baja tahan karat): Potensi besar tetapi secara teknis menuntut. Harus menggunakan STMMA (atau kandungan MMA yang sangat tinggi), kontrol proses yang ketat (menuangkan suhu, vakum, permeabilitas pelapisan, desain gating) untuk mencegah karburisasi, porositas, inklusi, lipatan karbon. Digunakan untuk badan pompa/katup, bagian aus (liner, palu), bagian mesin konstruksi, perangkat keras.

- Paduan aluminium, paduan magnesium, paduan tembaga: Keuntungan yang signifikan (dinding tipis kompleks, lapisan permukaan yang baik), peningkatan aplikasi (manifold asupan otomotif, kepala silinder, rumah transmisi, bagian kedirgantaraan, coran seni). Suhu tuang yang lebih rendah membuat dekomposisi busa relatif lebih ringan, tetapi perawatan yang diperlukan untuk mencegah jebakan produk pirolisis yang menyebabkan porositas/inklusi. Pelapisan permeabilitas tinggi penting. Kekuatan pola tinggi dibutuhkan (mencegah deformasi selama pencetakan). Paduan magnesium memerlukan langkah -langkah keamanan khusus (pencegahan kebakaran/ledakan).

V. Analisis Cacat Pengecoran Busa yang Hilang Khas, Penyebab, dan Langkah -langkah Pencegahan

Terlepas dari kelebihannya, kimia fisik LFC yang unik menghadirkan tantangan cacat khusus:

-

Lipatan Kaya Lipatan Karbon / Resin:

- Gejala: Cacat tidak teratur, keriput, berwarna gelap pada permukaan casting (terutama permukaan atas, di bawah transisi tebal tipis). Kasus yang parah dapat menunjukkan film karbon berkilau.

- Penyebab: Produk pirolisis cair (terutama cair polystyrene/tar) gagal menguap/melarikan diri segera dan didorong oleh bagian depan logam yang maju ke antarmuka pelapis. Turbulensi atau fluktuasi pada solidification front incrap atau Envelop cairan kental ini ke permukaan logam, membentuk lipatan. Fluktuasi tekanan celah gas dan kemajuan depan logam yang tidak stabil memperburuk ini. EPS jauh lebih rentan daripada STMMA.

- Langkah -langkah Pencegahan:

- Bahan Pola: Lebih suka STMMA daripada EP. Pastikan kepadatan pola yang seragam dan fusi yang baik.

- Lapisan: Tingkatkan permeabilitas adalah kuncinya! Optimalkan formula (gradasi agregat, jenis/jumlah pengikat), pastikan pengeringan menyeluruh (lapisan basah memiliki permeabilitas yang buruk). Tingkatkan permeabilitas/ketebalan secara lokal di daerah tengkurap.

- Proses Vakum: Pastikan vakum yang cukup (terutama di awal tuang) dan kapasitas pemompaan yang stabil. Optimalkan profil vakum (mis., Vakum tinggi pra-pour, stabil selama tuangkan). Pastikan integritas penyegelan sistem (film, pipa).

- Sistem gating: Desain untuk pengisian yang cepat dan stabil, menghindari turbulensi atau aliran stagnan. Gating teratas membantu ventilasi gas tetapi memengaruhi pola; Gating bawah lebih mantap tetapi jalur gas lebih panjang. Langkah Gating, Slot Gating Common.

- Proses Tuang: Kontrol Tuang Tuang (terlalu tinggi meningkatkan viskositas cair, terlalu rendah mengurangi fluiditas). Pastikan kecepatan tuang yang cukup cepat (isi sariawan dengan cepat untuk siphon), hindari percikan gas entraining.

- Desain Cluster: Hindari permukaan datar yang besar, tambahkan iga proses/ventilasi untuk menyalurkan produk pirolisis.

-

Pickup Karbon:

- Gejala: Kandungan karbon yang secara signifikan lebih tinggi dalam permukaan/lapisan casting (terutama inti bagian tebal, dekat hot spot) dibandingkan dengan kimia tungku. Terutama sensitif/berbahaya dalam baja (terutama karbon rendah).

- Penyebab: Residu karbon padat (kokas, karbon berkilau) dari pirolisis yang tidak lengkap larut menjadi baja panas (kelarutan karbon tinggi). Terutama dari EPS benzena pirolisis cincin. Kepadatan pola tinggi, kecepatan tuang lambat, suhu tuang tinggi, vakum rendah, permeabilitas pelapisan yang buruk memperpanjang waktu kontak residu, karburisasi yang memburuk. STMMA secara signifikan mengurangi risiko.

- Langkah -langkah Pencegahan:

- Bahan Pola: Harus menggunakan STMMA untuk baja! Kurangi kepadatan pola (sambil mempertahankan kekuatan). Hindari perekat yang kaya karbon.

- Lapisan: Agregat inert melelting tinggi (zirkon) dapat memblokir difusi karbon. Permeabilitas yang baik mempercepat penghapusan residu.

- Kekosongan & Tuang: Vakum tinggi mempercepat pemindahan gas. Kurangi suhu tuang (mengurangi kelarutan karbon/difusi). Tingkatkan kecepatan tuang (memperpendek waktu kontak karbon).

- Desain Paduan: Untuk coran sensitif, kandungan karbon target yang lebih rendah selama peleburan (tunjangan untuk pickup).

- Desain Casting: Hindari bagian yang terlalu tebal (solidifikasi lambat, waktu karburisasi yang lebih lama).

-

Porositas Gas:

- Gejala: Lubang di dalam atau dekat permukaan casting, dinding biasanya halus. Diklasifikasikan sebagai porositas gas yang terperangkap (tidak teratur) dan porositas gas invasif (bulat).

- Penyebab: Sangat kompleks dan beragam:

- Gas pirolisis yang terperangkap: Turbulensi dari kecepatan tuang yang berlebihan atau desain gating yang buruk menjebak gas pirolisis ke dalam logam.

- Invasi gas karena ventilasi yang buruk: Permeabilitas lapisan/pasir yang buruk, vakum yang tidak cukup/tidak stabil, tuangkan kecepatan yang melebihi kapasitas ventilasi, kepadatan pola tinggi yang menyebabkan volume gas yang berlebihan mencegah pelepasan gas tepat waktu. Kantong gas tekanan tinggi terbentuk di bagian depan pemadatan dan menyerbu logam pemadatan.

- Sumber lain: Melapisi uap air, gas dari logam meleleh atau menuangkan turbulensi, evolusi gas selama penyusutan padat paduan.

- Langkah -langkah Pencegahan:

- Pola: Kontrol kepadatan, pastikan kualitas fusi. Pastikan cluster kering.

- Lapisan: Pastikan permeabilitas yang tinggi dan seragam! Kontrol pengeringan yang ketat.

- Moulding: Pastikan pasir dipadatkan secara seragam dan permeabel (suhu pasir kontrol, ukuran butir).

- Kekosongan: Optimalkan level (hindari terlalu tinggi/rendah), pertahankan stabilitas. Pastikan kapasitas pompa cocok dengan pembuatan gas cluster. Periksa segel.

- Sistem gating: Desain sistem yang halus dan resistansi rendah (mis., Terbuka) untuk melampiaskan gas dengan naik logam depan (atas/langkah gating lebih baik dari bawah murni). Tingkatkan total area antar. Gunakan perangkap/riser terak (sering dikombinasikan dengan pengumpan). Terus tuangkan cangkir penuh.

- Operasi Tuang: Kontrol kecepatan tuang (hindari turbulensi, hindari panjang celah gas yang berlebihan). Suhu tuang sedang.

- Metal Melting: Lakukan degassing/pemurnian.

-

Inklusi:

- Gejala: Badan asing non-logam dalam casting. Umum di LFC: Inklusi lapisan (refraktori), inkomposisi busa (slag tar, benjolan karbon), inklusi pasir.

- Penyebab:

- Coating Spall/Erosi: Ganti rugi gaya dampak logam yang berlebihan/tidak kering/berkekuatan rendah.

- Residu pirolisis yang terperangkap: Residu cair/padat yang tidak sepenuhnya diuapkan/dihilangkan terperangkap. Fusion pola yang buruk menciptakan lapisan "sandwich" yang rentan terhadap pembentukan residu besar.

- Penetrasi Pasir: Pemadatan pasir rendah lokal, kerusakan/retak pelapis, pasir mengisap vakum berlebihan melalui lapisan/labu.

- Langkah -langkah Pencegahan:

- Pola: Pastikan kekuatan, ikatan aman, permukaan bebas cacat yang halus. Hindari sudut yang tajam. Perbaiki dengan lancar.

- Lapisan: Tingkatkan kekuatan (optimalkan pengikat) dan resistensi erosi (agregat refraktori tinggi). Pastikan adhesi yang baik untuk pola. Kontrol pengeringan yang ketat (tidak ada retakan/delaminasi).

- Moulding: Pastikan pemadatan pasir tinggi yang seragam. Optimalkan getaran (hindari pelapisan yang merusak).

- Kekosongan: Hindari pelapisan/pasir vakum yang berlebihan.

- Sistem gating: Desain halus, hindari pelampiasan logam langsung pada pola/lapisan titik lemah (gunakan buffer runner), pasang perangkap/filter terak. Hindari mengarah langsung ke flat besar/dinding tipis.

- Operasi Tuang: Hindari dampak percikan logam. Posisi menuangkan nozzle secara terpusat.

- Metal Melting: Tingkatkan skimming terak, penyaringan (filter dalam-mold).

-

Deviasi & Distorsi Dimensi:

- Gejala: Casting dimensi dari toleransi, atau bentuk bengkok.

- Penyebab:

- Distorsi Pola: Penyusutan material (pendinginan cetakan, perubahan penyimpanan. Perubahan), penanganan/penyimpanan yang tidak tepat menyebabkan deformasi, ikatan yang buruk, penuaan yang tidak mencukupi.

- Cetakan yang tidak patut: Dampak pengisian pasir atau parameter getaran yang salah menyebabkan distorsi/pergeseran pola. Pemadatan pasir yang tidak memadai/tidak rata (gerakan dinding cetakan selama tuangkan).

- Pengaruh pelapis: Ketebalan yang berlebihan atau tekanan penyusutan pengeringan menyebabkan distorsi pola.

- Penyusutan Solidifikasi Terbatas: Pemadatan pasir yang berlebihan (terutama di hot spot) atau rollaksibilitas yang buruk (mis., Menggunakan pasir khusus) menghambat kontraksi normal, menyebabkan air mata panas, distorsi stres, atau dimensi yang terlalu besar.

- Rilis Vakum Prematur: Dihilangkan sebelum shell yang dipadatkan memiliki kekuatan yang cukup untuk menahan tekanan pasir, menyebabkan distorsi (khususnya dataran besar dinding tipis).

- Desain cetakan: Die cetakan busa tidak cukup mengkompensasi penyusutan pola (EPS ~ 0,3-0,8%, STMMA sedikit lebih tinggi), ketebalan lapisan, dan penyusutan logam.

- Langkah -langkah Pencegahan:

- Pola: Kontrol ketat dari proses pencetakan. Pastikan penuaan. Mengoptimalkan ikatan. Env Penyimpanan yang stabil. Gunakan dukungan. Pengukuran Tepat (Pemindaian 3D).

- Desain cetakan: Hitung dan kompensasi dengan tepat untuk penyusutan pola, efek ketebalan lapisan, dan penyusutan logam (simulasi pengalaman).

- Coating: Keseragaman ketebalan kontrol.

- Moulding: Optimalkan getaran, pengisian pasir. Pastikan kepadatan pemadatan yang seragam (gunakan peralatan uji). Pra-mengisi pasir/add mendukung pola kompleks di dalam.

- Kontrol proses: Pertahankan kekosongan sampai cangkang cukup kuat. Waktu pendinginan yang cukup untuk dinding tipis besar.

- Desain Casting: Tambahkan Proses Ribs/Tie Bar yang Dapat Dilepas. Mengoptimalkan struktur untuk mengurangi konsentrasi stres.

-

Runtuhnya jamur (gua):

- Gejala: Runtuhnya cetakan pasir parsial atau area besar selama/setelah dituangkan, menyebabkan casting yang tidak lengkap atau cacat parah. Cacat bencana, biasanya menggosok seluruh labu.

- Penyebab:

- Pemadatan pasir yang tidak mencukupi: Penyebab paling umum. Getaran yang salah, pasir halus/berdebu (aliran buruk), suhu pasir tinggi, pengisian cepat/tidak rata.

- Kekosongan rendah/hilang: Kapasitas pompa yang tidak mencukupi, kegagalan segel (robekan/luka bakar film, kerusakan segel flensa, retak/penyumbatan filter/filter, kebocoran pipa), kegagalan pompa, penurunan vakum selama tuangkan lonjakan.

- Kecepatan tuang/dampak yang berlebihan: Kecepatan tuangkan tinggi/ketinggian logam ketinggian dengan keras memengaruhi pola/pasir yang mendasarinya, melebihi kekuatan pasir lokal. Terutama area sariawan/bawah yang lemah.

- Desain/penempatan klaster yang buruk: Cluster yang tidak stabil, pergeseran overhang datar bawah besar selama tuangkan, pasir dukungan bawah yang lemah.

- Kegagalan pelapis: Kekuatan rendah/pelapis tidak kering mengikis di bawah tekanan logam/residu, membiarkan logam/gas menyerbu lapisan pasir. Terutama di dekat mesin/dinding tipis.

- Masalah Pasir: Kelembaban tinggi (> 0,5%) Menghasilkan uap, debu tinggi (> 1%) Mengisi kekosongan/gesekan pereduksi.

- Penghapusan Vakum Prematur: Sebelum shell cukup kuat (khususnya bagian tebal).

- Desain Flask: Area ruang vakum yang tidak memadai/tidak rata di dinding, kekakuan labu lemah.

- Langkah -langkah Pencegahan:

- Optimalkan Cetakan Getaran: Kontrol parameter yang tepat. Gunakan vibrator 3D. Monitor kepadatan pemadatan (> 80%).

- Tingkatkan pengisian pasir: Mandi/multi-point isian lembut. Kecepatan kontrol.

- Pastikan Kualitas Pasir: Kering (<0,5%), bersih (<0,5% debu), bertingkat (AFS 40-70), dingin (<50 ° C). Memperkuat pemrosesan pasir.

- Pastikan sistem vakum yang andal: Kapasitas/perpipaan pompa yang memadai. Redundansi/cadangan.

- Manajemen Segel yang ketat: Gunakan film resisten suhu tinggi, oleskan pasir/selimut pelindung. Pertahankan segel flensa. Inspeksi/Perbaikan Kebocoran Reguler.

- Pemantauan/Kontrol Vakum: Pasang pengukur/sensor, alarm, kontrol loop tertutup jika memungkinkan.

- Pertahankan kekosongan pasca-pour: Tahan sampai cangkang cukup kuat (menit hingga puluhan menit).

- Operasi Puring Kontrol: Optimalkan kecepatan tuang (hindari dampak). Meminimalkan ketinggian musim gugur logam.

- Tingkatkan Desain/Penempatan Cluster: Desain untuk dukungan pasir, hindari overhang lebar, tambahkan dukungan/kaki. Pastikan penempatan yang stabil. Pra-mengisi rongga sulit dengan hati-hati.

- Memperkuat lapisan: Tingkatkan ketahanan kekuatan/erosi (pengikat, agregat). Pastikan pengeringan/curing menyeluruh. Pastikan ketebalan yang seragam, menebal zona dampak.

- Pemeliharaan Flask: Inspeksi/Perbaikan Struktur, Segel, Filter.

Vi. Bidang aplikasi khas dan contoh casting busa yang hilang

Memanfaatkan keunggulan uniknya, LFC menemukan aplikasi yang luas dan terus berkembang di berbagai sektor industri, terutama untuk komponen kompleks, presisi tinggi, sulit untuk mesin, atau pengurangan berat badan:

-

Industri otomotif: Aplikasi terbesar dan paling matang.

- Komponen mesin: Kepala silinder (air integral/jaket oli), manifold intake (jalur aliran kompleks, dinding tipis, ringan), blok mesin (struktur parsial), manifold knalpot, rumah turbocharger (berdinding tipis, tahan panas), panci oli, kurung (mesin/transmisi/sokang-geometri complex, rigiditas tinggi).

- Drivetrain: Rumah transmisi, rumah kopling (rongga internal yang kompleks, persyaratan presisi tinggi).

- Chassis & Suspension: Knuckles kemudi, lengan kontrol (ringan, kekuatan tinggi), rumah diferensial.

- Sistem Pengereman: Rumah kaliper rem (struktur kompleks parsial).

- Yang lain: Rumah pompa air, penutup pendingin oli. Keuntungan utama: Memungkinkan desain ringan untuk efisiensi bahan bakar; mengintegrasikan lorong pendingin/oli yang kompleks untuk meningkatkan efisiensi dan keandalan termal; mengurangi risiko pemesinan dan kebocoran; Akurasi dimensi tinggi meminimalkan toleransi perakitan; Produksi fleksibel beradaptasi dengan pembaruan model.

-

Mesin Konstruksi & Truk Berat:

- Komponen hidrolik: Blok katup (lubang berpotongan kompleks, lubang dalam), pompa/rumah motor (penyegelan tekanan tinggi, jalur aliran kompleks).

- Bagian Struktural & Pakaian: Kurung taksi, rumah poros, rumah gearbox, berbagai kurung, liner tahan aus, kepala palu, pelat rahang (coran baja mangan tinggi dengan kontur kompleks). Keuntungan utama: Memproduksi komponen hidrolik internal yang kompleks; memungkinkan pengecoran monolitik bagian struktural besar untuk peningkatan kekuatan; Replikasi secara akurat permukaan keausan untuk kinerja yang dioptimalkan.

-

Pompa, Katup & Kontrol Cairan:

- Pompa: Rumah pompa sentrifugal, impeler (jalur aliran melengkung kompleks, kinerja hidrolik superior), rumah pompa gear/sekrup.

- Katup: Bola katup bola/gerbang/globe/kupu -kupu (jalur aliran kompleks, persyaratan penyegelan tinggi), tutup katup, kursi.

- Fitting Pipa: Sambungan pipa kompleks, perlengkapan multi-outlet. Keuntungan utama: Jalur aliran internal yang halus meminimalkan kerugian turbulensi; Pengecoran monolitik menghilangkan jalur kebocoran; Presisi tinggi memastikan kualitas permukaan penyegelan dan akurasi perakitan.

-

Peralatan Mesin & Mesin Umum:

- Alat mesin/basis/kolom (ukuran parsial kecil-menengah; akurasi dimensi, redaman getaran).

- Rumah gearbox, pereduksi rumah.

- Rumah kompresor, berbagai kurung, kopling. Keuntungan utama: Memastikan ketepatan permukaan kawin kritis; memungkinkan pengecoran monolitik rumah kompleks; Kebebasan Desain Tinggi untuk meredam iga/struktur.

-

Industri Pertambangan & Keausan:

- Liner ball mill, liner crusher, piring rahang, kepala palu, gigi ember (besi kromium tinggi, baja mangan tinggi).

- Sistem Konveyor Sistem Keausan, Komponen Bucket. Keuntungan utama: Secara tepat mereplikasi profil pemakaian; memungkinkan geometri kompleks dan bala bantuan internal (mis., Sisipan karbida tertanam); Menghilangkan draft sudut untuk meningkatkan pemanfaatan material.

-

Fitting & Perangkat Keras Pipa:

- Berbagai alat kelengkapan pipa besi ulet (siku, tee, salib, peredam), terutama jenis kompleks/berdiameter besar.

- Perangkat keras arsitektur (braket, konektor), perlengkapan perlindungan kebakaran. Keuntungan utama: Membentuk rongga internal yang kompleks tanpa inti; akurasi dan penyegelan dimensi tinggi; Efisiensi produksi yang tinggi dan efektivitas biaya.

-

Aerospace (bidang yang muncul):

- Struktur penahan beban non-kritis (kurung, rumah, bingkai).

- Komponen tambahan mesin (baling -baling panduan saluran masuk, dukungan).

- Bagian aluminium/magnesium dinding tipis kompleks (memanfaatkan pengurangan berat badan). Keuntungan utama: Memfasilitasi struktur ringan yang kompleks; mengurangi jumlah bagian dan sambungan. Adopsi saat ini dibatasi oleh persyaratan keandalan/sertifikasi yang ketat, tetapi memiliki potensi signifikan untuk coran presisi paduan khusus.

-

Casting Seni & Bidang Khusus:

- Patung besar, karya seni yang rumit (replikasi logam prototipe busa).

- Komponen alat musik (mis., Bagian instrumen kuningan).

- Rumah perangkat medis yang tidak dapat diterapkan (kandang kompleks). Keuntungan utama: Mereplikasi detail artistik dengan sempurna; memungkinkan geometri kompleks/abstrak tidak dapat dicapai dengan metode tradisional.

Vii. Keterbatasan teknis dan tantangan casting busa yang hilang

Terlepas dari kelebihannya, LFC memiliki keterbatasan yang melekat dan tantangan yang berkelanjutan:

-

Biaya Perangkat Tinggi & Waktu Pengembangan:

- Investasi Awal: Cetakan pola busa aluminium mahal (terutama untuk bagian yang kompleks). Sementara biaya per unit mungkin rendah dalam produksi massal, biaya cetakan mendominasi untuk prototipe/coran tunggal besar.

- Siklus pengembangan yang diperluas: Rantai (desain produk → desain/pembuatan cetakan → uji coba/modifikasi pola busa → validasi proses) lebih panjang dari uji coba pasir pola kayu tradisional. Pola prototipe yang dicetak 3D mempercepat pengembangan tetapi produksi massal masih membutuhkan cetakan logam.

-

Batasan Ukuran:

- Kekuatan pola busa: Pola busa dinding tipis atau ramping besar rentan terhadap deformasi/kerusakan selama pembuatan, penanganan, lapisan, dan cetakan. Bala bantuan struktural (tulang rusuk), busa berkekuatan tinggi (STMMA densitas tinggi), dan pasir internal mendukung ini tetapi memaksakan batas praktis (produksi massal saat ini biasanya <5m panjang, berat <5 ton; bagian yang lebih besar memerlukan proses/kontrol khusus).

- Kendala Peralatan: Coran yang sangat besar membutuhkan labu besar, vibrator, crane, tungku, dan sistem vakum, menuntut investasi besar -besaran.

-

Kendala Bahan & Metalurgi:

- Paduan yang peka terhadap karbon: Menghilangkan karburisasi permukaan tetap menantang untuk baja rendah karbon (C <0,2%) dan baja tahan karat tertentu, bahkan dengan STMMA, membatasi penggunaan dalam aplikasi ultra-rendah-karbon.

- Paduan yang sangat tinggi: Laju pirolisis busa yang cocok dengan kemajuan depan logam, refractoriness lapisan, dan reaksi antara produk leleh/pirolisis kompleks untuk superalloy/paduan titanium; Adopsi terbatas.

- Batas akhir permukaan: Lebih unggul dari casting pasir konvensional (RA 6.3-25μm setelah peledakan tembakan), tetapi biasanya lebih rendah dari casting investasi (RA 1.6-6.3μm) atau casting mati/tekanan rendah. Tidak cocok untuk persyaratan cermin-finish.

- Kemurnian Metalurgi: Potensi untuk inklusi/gas yang terperangkap dari produk pirolisis memerlukan kontrol kualitas yang ketat.

-

Sensitivitas proses:

- Kopling multi-faktor: Sukses tergantung pada kontrol yang tepat dan pencocokan berbagai parameter (kerapatan busa/fusi, kekuatan lapisan/permeabilitas, keseragaman pemadatan, stabilitas vakum, tuang suhu/kecepatan). Kegagalan dalam tautan apa pun dapat menyebabkan memo batch.

- Kesulitan Kontrol Cacat: Mencegah/memecahkan cacat seperti lipatan karbon, karburisasi, dan porositas membutuhkan keahlian yang mendalam karena penyebab yang kompleks dan saling terkait dan kadang -kadang jendela proses sempit.

- Kesulitan Pemantauan Proses: Pengisian/pemadatan terjadi dalam cetakan pasir kering yang disegel, menghambat pengamatan langsung/pemantauan waktu-nyata (x-ray mungkin tetapi mahal); Ketergantungan pada kontrol parameter dan inspeksi pasca-casting.

-

Pertimbangan Lingkungan & Keselamatan:

- Emisi gas pirolisis: Volume besar gas (styrene, toluena, benzena, CO, dll.) Membutuhkan pengumpulan/perawatan yang efisien (pembakaran, adsorpsi, oksidasi katalitik), menuntut investasi dalam sistem kontrol emisi.

- Kontrol debu: Generasi debu selama pengisian pasir, cetakan, shakeout, dan pemrosesan pasir memerlukan sistem ekstraksi debu.

- Kebisingan: Meja bergetar dan peralatan goyang menghasilkan kebisingan.

- Limbah busa: Bahan busa mentah dan pola yang rusak membutuhkan daur ulang/pembuangan yang tepat (mis., Pirolisis untuk pemulihan monomer/energi).

-

Efisiensi produksi Bottlenecks:

- Produksi & pengeringan pola: Membuat (cetakan, penuaan, perakitan) dan pelapisan/pengeringan (pengeringan lapisan membutuhkan waktu berjam -jam bahkan dengan dehumidifikasi) Cluster busa adalah hambatan potensial, membutuhkan inventaris WIP besar.

- Waktu Pendinginan: Pendinginan lambat di pasir kering menempati labu untuk waktu yang lama, terutama untuk coran tebal/berat. Garis otomatis besar membutuhkan banyak labu.

Viii. Tren pengembangan masa depan casting busa yang hilang

Tren inovasi utama yang mengatasi tantangan dan peluang:

-

Inovasi Material:

- Busa berkinerja tinggi: Mengembangkan bahan dengan residu yang lebih rendah, kekuatan yang lebih tinggi, pembusaan/kemampuan cetakan yang lebih baik, dan stabilitas dimensi (mis., Kopolimer baru, EPS/STMMA yang dimodifikasi, bahan berbasis bio/degradable). Sasaran: Menghilangkan cacat (terutama karburisasi/lipatan), memperluas jangkauan paduan (mis., UHSS, baja tahan karat khusus), memungkinkan bagian dinding tipis yang lebih besar.

- Pelapis refraktori yang difungsikan:

- Permeabilitas/kekuatan yang seimbang: Nanoteknologi, pengikat baru (mis., Sistem komposit), gradasi agregat yang dioptimalkan.

- Insulasi/Dingin yang Disesuaikan: Aditif (mikrosfer berongga, partikel konduktivitas tinggi) untuk kontrol termal lokal untuk mengoptimalkan pemadatan/pemberian makan.

- Pelapis "Cerdas": Jelajahi pelapis yang responsif terhadap perubahan suhu/tekanan.

- Pelapis ramah lingkungan: Mengurangi VOC; Tingkatkan kinerja lapisan berbasis air.

- Penggunaan pasir khusus yang dioptimalkan: Aplikasi pasir berkinerja tinggi yang lebih tepat/efisien (zirkon, kromit) ke area kritis (hot spot, zona terbakar) untuk mengurangi biaya.

-

Optimalisasi Proses & Kecerdasan:

- Kontrol Vakum yang Tepat: Kembangkan sistem vakum cerdas menggunakan umpan balik sensor real-time (tekanan, suhu) dan model pirolisis busa untuk penyesuaian dinamis selama penuang (mis., Mulai vakum tinggi prediksi, reduksi gradien), meningkatkan stabilitas pengisian dan mengurangi cacat.

- Simulasi CAE Lanjutan:

- Kopling multi-fisika: Mengintegrasikan kinetika pirolisis busa, transportasi produk gas/cair melalui lapisan/pasir, dan pengisian/pemadatan logam (perpindahan panas, aliran, penyusutan, tegangan) untuk prediksi akurat cacat spesifik LFC.

- Optimalisasi proses virtual: Simulasi CFD memandu desain gating/ventilasi/kluster cerdas, secara drastis mengurangi uji fisik dan waktu/biaya pengembangan.

- Analisis Akar Penyebab Cacat: Telusuri asal cacat dengan cepat melalui simulasi.

- Pemantauan Proses & Big Data:

- Sensing in-line: Sensor tingkat lanjut (tekanan multi-titik/suhu dalam labu, laju tuang/suhu waktu nyata, kontrol vakum loop tertutup).

- Integrasi AI/ML: Menganalisis data produksi (parameter, pembacaan sensor, hasil kualitas) untuk membangun model kualitas prediktif, mengoptimalkan parameter secara otomatis, dan memungkinkan pemeliharaan prediktif untuk produksi pintar/QC.

-

Integrasi dengan prototipe cepat:

- Pencetakan 3D langsung dari pola busa: Menghilangkan cetakan tradisional; Cetak pola kompleks secara langsung (mis., Melalui ikatan manik atau FDM), ideal untuk prototipe, volume rendah, atau geometri yang mustahil dengan cetakan konvensional. Perbaikan materi/akurasi sedang berlangsung.

- Hibrida tidak langsung (pencetakan pasir 3D LFC): Menggabungkan inti/cetakan pasir yang dicetak 3D untuk area kritis atau seluruh cetakan dengan prinsip LFC (penghilangan pola penuh) untuk bagian yang sangat besar atau persyaratan khusus.

-

Otomatisasi & Efisiensi Peralatan:

- Garis otomatis sepenuhnya: Tingkatkan robotika/otomatisasi dalam pencetakan pola, perakitan cluster, pelapisan/pengeringan, cetakan, tuang, goyang/pembersihan untuk operasi tak berawak/ramping, meningkatkan efisiensi, konsistensi, dan keamanan.

- Teknologi pengeringan yang efisien: Kembangkan pengeringan lebih cepat, lebih seragam, berenergi lebih rendah untuk pelapis/pola (microwave yang dioptimalkan, pengeringan IR).

- Sistem skala besar & intensif: Kembangkan peralatan/teknologi LFC khusus untuk coran ekstra besar (tenaga angin/nuklir, pembuatan kapal). Tingkatkan efisiensi/kecerdasan pemrosesan pasir (pendinginan, dedusting).

-

Ekspansi Bidang Aplikasi:

- Coran presisi bernilai tinggi: Break menjadi aerospace, medis (eksplorasi untuk implan non-beban), dan instrumentasi kelas atas menggunakan kemampuan pembentukan kompleks yang dikombinasikan dengan paduan canggih/kontrol presisi.

- Casting gabungan: Jelajahi LFC untuk bagian -bagian matriks matriks logam (MMC), mis., Dengan bala bantuan keramik yang tertanam secara lokal atau preform serat.

- Peningkatan Pengecoran Hijau: Mengoptimalkan proses untuk konsumsi energi yang lebih rendah; meningkatkan pengolahan gas pirolisis (katalisis, pemulihan panas); Daur Ulang Limbah Busa Muka (Kimia/Fisik); Promosikan manufaktur hijau siklus hidup penuh.

Ix. Perbandingan casting busa yang hilang dengan proses casting lainnya

| Ciri | Lost Foam Casting (LFC) | Casting pasir (pasir hijau/resin) | Casting investasi | Casting mati | Casting cetakan permanen |

|---|---|---|---|---|---|

| Prinsip pembentukan | Penguapan busa, penggantian logam, pasir kering vakum | Pola di pasir terikat, cetakan berpisah | Lilin meleleh, cangkang keramik, panggang | Injeksi tekanan tinggi ke dalam logam mati | Gravitasi/tekanan rendah menjadi cetakan logam/grafit |

| Paduan yang berlaku | Lebar (fe, baja, non-ferro); Baja membutuhkan STMMA | Sangat lebar (hampir semua paduan cor) | Lebar (baja, superalloy, non-ferro) | Terutama non-ferrous (al, zn, mg), beberapa cu | Terutama non-ferrous (al, mg, cu), beberapa fe |

| Ukuran bagian | Menengah kecil (<5t); Bagian besar menantang | Sangat lebar (gram hingga ratusan ton) | Menengah kecil (<100kg) | Sedang kecil (<50kg AL, <30kg Zn/mg) | Menengah kecil |

| Kompleksitas | Sangat tinggi (Rongga internal apa pun, tidak ada jalur pemisahan/core) | Sedang (dibatasi oleh perpisahan/core) | Tinggi (Sangat rumit, tidak ada perpisahan/core) | Tinggi (dibatasi oleh slide/ejector) | Sedang (dibatasi oleh perpisahan/slide) |

| Akurasi Dimensi (CT/ISO) | Tinggi (CT7-CT9) | Rendah (CT11-CT14) | Sangat tinggi (CT4-CT7) | Sangat tinggi (CT4-CT6) | Tinggi (CT6-CT9) |

| Kekasaran permukaan (RA, μm) | Bagus (12.5-25; 6.3 setelah peledakan) | Buruk (25-100) | Bagus sekali (1.6-6.3) | Bagus sekali (0,8-3.2) | Bagus (6.3-12.5) |

| Min. Ketebalan dinding (mm) | Tipis (~ 3mm besi, ~ 2.5mm al) | Lebih tebal (3-5mm) | Sangat tipis (0,5-1.0mm) | Sangat tipis (~ 0,6mm al, ~ 0,3mm Zn) | Tipis (~ 2mm al) |

| Diperlukan draft sudut | Tidak ada | Diperlukan (Penting) | Tidak ada | Diperlukan (Minimal) | Diperlukan (Sedang) |

| Tunjangan pemesinan | Kecil (Dekat-net-bentuk) | Besar | Minimal | Minimal (Seringkali tidak ada beberapa wajah) | Kecil |

| Fleksibilitas batch | Bagus (Fleksibilitas volume menengah; vol vol dengan 3DP) | Bagus sekali (Prototipe ke massa) | Menengah-tinggi (Batch kecil-menengah) | Sangat tinggi (Produksi massal) | Menengah-tinggi (Volume menengah) |

| Biaya perkakas | Tinggi (Cetakan busa al) | Rendah (Kayu) ke Sedang (Metal/CoreBox) | Sedang (Lilin mati) | Sangat tinggi (Die baja) | Tinggi (Cetakan logam) |

| Biaya per-bagian | Menengah-rendah (Keunggulan volume tinggi) | Rendah (Massa) Tinggi (Prototipe) | Tinggi | Sangat rendah (Massa) Tinggi (Vol Rendah) | Menengah-rendah (Volume tinggi) |

| Waktu tunggu (bagian pertama) | Lebih lama (Pengembangan Proses Perangkat) | Pendek (Cetakan pasir) | Panjang (Siklus Bangun Shell) | Panjang (Die Manufacture) | Sedang |

| Tingkat produksi | Menengah-tinggi (Garis otomatis) | Menengah-rendah | Rendah | Sangat tinggi | High |

| Keramahan lingkungan | Bagus (Tidak ada pengikat, ~ 100% pasir kembali, debu rendah) | Miskin (Debu tinggi, polusi pengikat, masalah reklamasi pasir) | Sedang (Limbah shell, energi panggang) | Medium (Lube Smoke, Dross) | Bagus (Umur Cetakan Panjang) |

| Aplikasi khas | Kepala/Manifold Otomatis, Fiting Pipa, Bagian Keausan, Katup Kompleks/Badan Pompa | Tempat tidur mesin, rumah besar, bagian agri, kosong | Bilah turbin, kepala golf, medis, seni | Auto/3C Housings, Braket, Gears | Roda mobil, piston, conrods, rumah motor |

Ringkasan Posisi:

- Daya saing inti LFC: Manufaktur sangat kompleks (terutama bagian internal/saluran/struktur berongga), Kualitas presisi sedang/permukaan , volume sedang hingga tinggi Ferrous/non-ferrous Coran (terutama paduan besi & bagian non-ferro kompleks). Kebebasan desainnya, penyederhanaan proses, dan keunggulan lingkungan sulit diganti.

- Kompleksitas yang lebih rendah: Pengecoran pasir tradisional menahan biaya (terutama prototipe/bagian yang sangat besar) dan keunggulan fleksibilitas.

- Presisi/permukaan atau bagian kecil tertinggi: Casting investasi lebih unggul.

- Produksi massal bagian-bagian non-ferro-dinding kecil: Die Casting unggul dalam efisiensi dan biaya.

- Volume menengah bagian-bagian non-ferro yang cukup kompleks: Casting cetakan permanen adalah pesaing yang kuat.