1. Analisis Konsep

Casting busa yang hilang (LFC), juga dikenal sebagai casting cetakan penuh atau pengecoran cetakan yang diuapkan, adalah proses pengecoran presisi revolusioner. Inti adalah menggunakan plastik busa (biasanya EP polystyrene atau kopolimer STMMA) untuk membuat cetakan yang tepat (mis., "Pola busa") yang persis sama dengan casting akhir. Selama proses penuangan, logam cair suhu tinggi menghubungi cetakan busa dan menyebabkannya menguapkan dan menghilang dengan cepat. Logam cair kemudian menempati ruangnya, dan pengecoran yang diinginkan diperoleh secara langsung setelah pendinginan dan pemadatan. "Hilangnya" dari cetakan busa selama seluruh proses adalah fitur yang paling signifikan dan asal usul namanya.

2. Penjelasan terperinci tentang seluruh proses

Desain dan manufaktur cetakan:

Desain tiga dimensi berdasarkan gambar casting, perhitungan akurat tunjangan penyusutan.

Cetakan busa yang diperlukan (atau kombinasi cetakan) diproduksi menggunakan pemesinan CNC atau cetakan berbusa cetakan.

Persiapan pola busa:

Bahan: Terutama menggunakan manik-manik EPS (polystyrene yang dapat diupgrade) atau manik-manik STMMA (styrene-metil metakrilat kopolimer). STMMA dapat mengurangi cacat karbon hitam dan memiliki aplikasi yang lebih luas.

Moulding: Isi manik -manik ke dalam cetakan paduan aluminium dengan rongga, lewati uap untuk memanaskan, manik -manik mengembang, menyatu, mengisi rongga, dan membentuk pola busa yang padat setelah pendinginan. Coran yang kompleks membutuhkan ikatan dan perakitan beberapa komponen pola (menggunakan perekat lebur panas khusus).

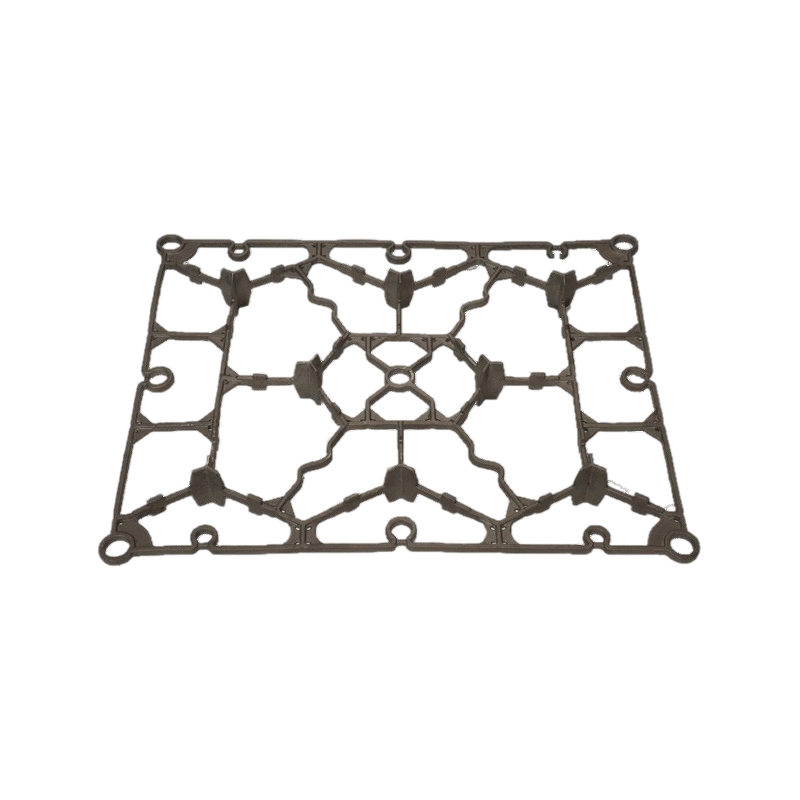

Perakitan Cluster Pola:

Justru ikatan beberapa pola busa (termasuk sistem tuang dan sistem riser) menjadi "cluster pola" secara keseluruhan. Desain sistem tuang sangat penting dan secara langsung mempengaruhi pengisian dan gasifikasi.

Lapisan cat:

Tujuan: Tingkatkan kekuatan dan permukaan akhir dari pola; membentuk lapisan isolasi untuk mencegah cairan logam menembus ke pasir kering; Menyediakan saluran bernapas untuk produk gasifikasi busa dibuang.

Cat: Sebagian besar pelapis refraktori berbasis air (seperti bubuk kuarsa, bubuk bauksit, bubuk mika, dll. Dengan pengikat dan agen suspensi).

Metode: celup lapisan, lapisan mandi atau lapisan semprotan, ketebalan lapisan (biasanya 0,5-2mm) dan keseragaman harus dikontrol secara ketat, dan kemudian dikeringkan.

Cetakan getaran pasir kering:

Masukkan cluster pola yang dilapisi ke dalam kotak pasir khusus yang dapat dimusnahkan.

Isi pasir kuarsa kering atau pasir refraktori lainnya (seperti pasir batu permata) tanpa pengikat, menambahkan kelembaban dan ukuran partikel yang seragam.

Mulailah meja getaran sehingga pasir kering dapat diisi dengan rapat ke semua celah di sekitar gugus pola di bawah getaran untuk mencapai kekompakan yang diperlukan.

Penuangan:

Tutupi bagian atas kotak pasir dengan film plastik dan menyedot (biasanya mempertahankan tekanan negatif 0,025-0,05 MPa).

Dalam kondisi vakum, tuangkan logam cair (besi cor yang biasa digunakan, baja cor, paduan aluminium, paduan tembaga, dll.) Ke dalam sistem penuang dengan mantap dan terus menerus.

Logam cair suhu tinggi dengan cepat memanaskan dan menguapkan pola busa, dan gas yang dihasilkan melewati pori-pori antara lapisan dan pasir kering dan diekstraksi oleh sistem vakum. Logam cair sepenuhnya mengisi rongga yang terbentuk setelah pola busa menghilang.

Pembersihan Pendinginan dan Penghapusan Pasir:

Pengecoran sepenuhnya didinginkan dan dipadatkan di dalam kotak pasir.

Lepaskan ruang hampa dan lepaskan pasir kering di bagian atas kotak pasir.

Tuang atau angkat casting bersama -sama dengan pasir kering yang dibungkus.

Melalui membalik, getaran, dan metode lainnya, pasir kering secara otomatis dipisahkan dari casting untuk mencapai penurunan pasir yang efisien. Setelah pendinginan dan menghilangkan debu, pasir kering dapat didaur ulang hampir 100%.

Pembersihan: Lepaskan sistem tuang dan riser, cat residu, gerinda kilat, dll. Untuk mendapatkan casting yang sudah jadi.

3. Fitur dan Keuntungan Inti

Bentuk geometris presisi dan kompleks yang tinggi:

Cetakan busa mudah diproses menjadi bentuk yang sangat kompleks (termasuk rongga kompleks dan permukaan melengkung).

Tidak diperlukan permukaan perpisahan, tidak ada lancip cetakan (atau lancip yang sangat kecil), akurasi dimensi tinggi (hingga level CT7-9), kekasaran permukaan yang baik (RA hingga 6,3-25μm).

Sederhanakan proses dan kurangi keseluruhan biaya:

Hilangkan proses kompleks seperti manufaktur cetakan kayu/cetakan logam, pembuatan inti, dan perakitan kotak yang diperlukan untuk pengecoran pasir tradisional.

Tidak diperlukan pengikat dan peralatan pencampur pasir, dan biaya pemrosesan pasir sangat rendah (pasir kering dapat digunakan kembali berulang kali).

Kurangi tunjangan pemrosesan dan hemat bahan logam. Perpendek siklus produksi, terutama cocok untuk produksi bagian kecil dan menengah bagian kompleks.

Desain fleksibilitas dan integrasi:

Pengecoran terintegrasi multi-piece dapat dicapai melalui ikatan, mengurangi proses perakitan berikutnya.

Desain kebebasan sangat tinggi dan mudah diubah.

Kualitas permukaan yang sangat baik:

Permukaannya halus, konturnya jelas, dan kualitas penampilan castingnya bagus.

Bersih dan ramah lingkungan:

Gunakan pasir kering tanpa pengikat, tidak ada polusi gas limbah organik yang disebabkan oleh resin, kaca air, dll. (Tetapi produk gasifikasi busa perlu ditangani dengan benar).

Tingkat daur ulang pasir tua tinggi dan ada lebih sedikit limbah padat.

Lingkungan kerja relatif berdebu (berkat ekstraksi vakum).

4. Tantangan dan Keterbatasan

Biaya produksi cetakan busa: Untuk batch kecil satu bagian, biaya cetakan busa mungkin tinggi (tetapi cetakan busa pencetakan 3D meningkatkan masalah ini).

Pembatasan Ukuran: Saat menuangkan coran besar (terutama bagian tebal dan besar), busa dengan kekerasan untuk menghasilkan sejumlah besar gas, yang dapat menyebabkan cacat seperti penumpukan, pori -pori, dan inklusi karbon yang tidak mencukupi, dan kontrol proses lebih sulit. Kisaran khas adalah antara 0,5kg dan 50 ton, tetapi biasanya digunakan dalam puluhan kilogram hingga beberapa ton.

Kombinasi Cluster dan Kontrol Kualitas Pelapisan: Akurasi perakitan dan kualitas pelapisan memiliki dampak besar pada kualitas casting akhir, yang membutuhkan operasi halus dan inspeksi yang ketat.

Perawatan Produk Gasifikasi: Pirolisis dan gasifikasi busa akan menghasilkan sejumlah besar gas gas dan sejumlah kecil produk cairan (seperti tar), yang perlu dikeluarkan dalam waktu oleh sistem vakum dan dirawat dengan benar (seperti pembakaran), jika tidak mudah untuk menyebabkan cacat seperti pora, peningkatan karbon, dan kerutan di corsing.

Rentang Paduan yang Berlaku: Penerapan paduan yang mudah teroksidasi atau sensitif terhadap karbon (seperti beberapa paduan titanium dan baja mangan tinggi) relatif terbatas.

5. Area aplikasi yang luas

Casting busa yang hilang bersinar di banyak industri dengan keunggulan uniknya:

Industri Otomotif: Blok silinder engine, kepala silinder, pipa asupan dan knalpot, poros engkol, perumahan gearbox, braket, cakram rem/drum dan komponen kunci lainnya.

Katup dan alat kelengkapan pipa: Katup kompleks, alat kelengkapan pipa, dan badan pompa dari berbagai bahan (besi cor, baja cor, baja tahan karat).

Mesin Rekayasa: Bagian tahan aus, bagian hidrolik, dan bagian perumahan.

Mesin pertanian: perumahan, gearbox, braket.

Mesin penambangan: lapisan tahan aus, palung konveyor.

Coran seni dan perangkat keras arsitektur: patung, bagian dekoratif, aksesori pagar dan kerajinan berbentuk kompleks lainnya.

Aerospace: Beberapa bagian struktural non-beban dari paduan aluminium dan paduan magnesium.

6. Tren Pengembangan Masa Depan

Bahan busa berkinerja tinggi: Kembangkan bahan busa dengan residu gasifikasi rendah, kekuatan yang lebih tinggi dan stabilitas dimensi.

Cetakan busa pencetakan 3D: Teknologi prototyping cepat (seperti pengikat pengikat, FDM) digunakan untuk memproduksi prototipe kompleks dan batch kecil model, menerobos keterbatasan cetakan tradisional dan mempercepat pengembangan produk.

Inovasi Teknologi Pelapisan: Mengembangkan kekuatan yang lebih tinggi, permeabilitas udara yang lebih baik, dan pelapis ramah lingkungan.

Kontrol Proses Cerdas: Terapkan sensor dan simulasi numerik (simulasi kopling aliran-solidifikasi-gas) untuk mengoptimalkan desain sistem casting dan parameter proses.

Berskala besar dan berdinding tipis: mengatasi hambatan teknologi produksi coran yang lebih besar dan berdinding lebih tipis.

Hijau: Meningkatkan pengumpulan gas limbah dan teknologi pemurnian untuk lebih mengurangi dampak lingkungan.