Untuk menilai ketepatannya, pertama -tama seseorang harus memahami prosesnya. Casting busa yang hilang melibatkan pembuatan pola dari polystyrene (EPS) yang diperluas atau busa kopolimer, yang merupakan replika yang tepat dari bagian yang diinginkan. Pola ini dilapisi dengan bubur keramik refraktori untuk membentuk lapisan permeabel dan kemudian ditempatkan dalam labu yang dikelilingi oleh pasir yang tidak terikat. Logam cair dituangkan ke dalam cetakan, menguapkan pola busa dan secara tepat mengganti ruang kosong, sehingga menangkap setiap detail dari pola aslinya.

Faktor -faktor kunci yang mempengaruhi ketepatan dimensi

Ketepatan casting busa yang hilang diatur oleh beberapa faktor penting:

-

Kualitas dan akurasi pola: Akurasi dimensi casting akhir pada dasarnya dibatasi oleh ketepatan pola busa. Pola biasanya dicetak dalam aluminium mati menggunakan uap. Kualitas mati ini, ukuran manik busa, dan siklus cetakan uap adalah yang terpenting. Pola berkualitas tinggi dengan garis fusi manik minimal dan dimensi yang tepat adalah prasyarat pertama untuk casting yang tepat.

-

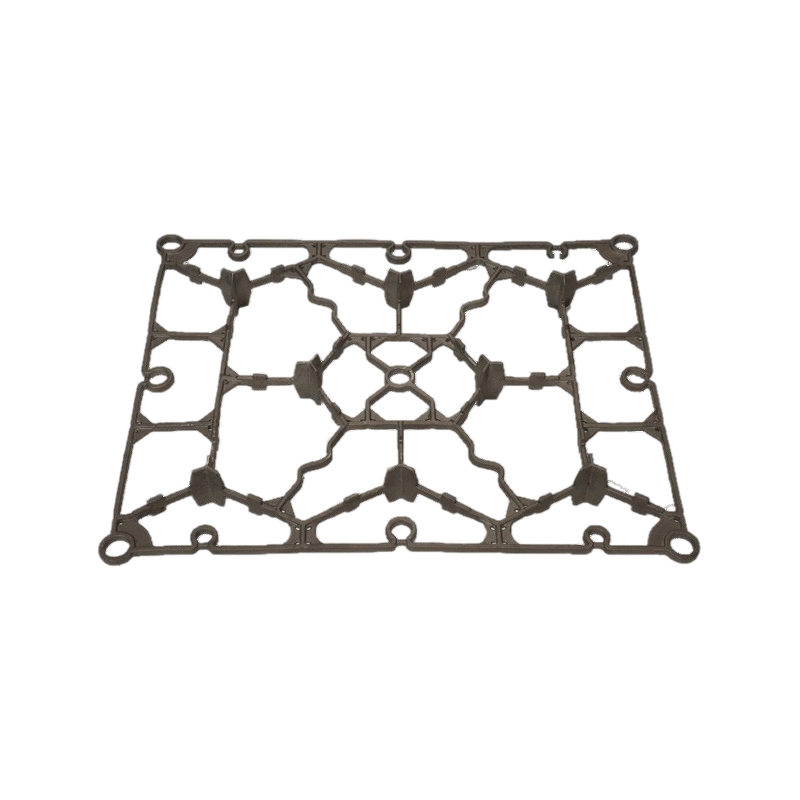

Perakitan dan Pelapisan Pola: Bagian -bagian kompleks dirakit dengan menempelkan beberapa bagian busa bersama -sama. Jenis lem dan keterampilan yang diterapkan selama perakitan mempengaruhi integritas dimensi. Selanjutnya, penerapan lapisan keramik sangat penting. Lapisan harus seragam dengan ketebalan untuk mencegah pergeseran dimensi. Lapisan yang terlalu tebal dapat menyebabkan penetrasi logam, sementara terlalu tipis dapat menyebabkan keruntuhan dinding cetakan.

-

Perluasan dan deformasi pola: Pertimbangan yang signifikan adalah ekspansi alami dan kontraksi dari pola busa itu sendiri. Pola dapat berkembang karena panas dari proses pelapisan atau dari pasir di sekitarnya. Sebaliknya, itu bisa menyusut seiring waktu. Pengecoran modern menggunakan pola yang sudah tua dan stabil dan kontrol proses untuk mengantisipasi dan mengkompensasi perubahan dimensi ini, seringkali membangun tunjangan spesifik ke dalam pola perkakas.

-

Tuang parameter dan metalurgi: Laju tuang dan suhu logam cair dikontrol dengan ketat. Tuang yang terlalu cepat dapat menyebabkan turbulensi atau erosi lapisan, sedangkan logam yang terlalu panas dapat menyebabkan degradasi pola yang berlebihan dan evolusi gas, berpotensi mendistorsi rongga cetakan sebelum diisi.

Mengukur presisi: Toleransi dan permukaan akhir

Ketika semua variabel proses dikelola dengan baik, casting busa yang hilang mampu memegang toleransi dimensi yang mengesankan. Adalah umum untuk mencapai toleransi dimensi linier ± 0,005 inci per inci (± 0,127 mm per 25,4 mm) . Untuk bagian 10 inci, ini berarti toleransi ± 0,050 inci. Dalam banyak kasus, toleransi yang lebih dekat dapat diadakan pada dimensi kritis melalui penyempurnaan proses.

Mengenai finish permukaan, casting busa yang hilang biasanya menghasilkan hasil akhir di kisaran 125 hingga 250 microinches (3,2 hingga 6,3 mikrometer) RA . Hasil akhir dipengaruhi secara langsung oleh ukuran manik busa; Manik -manik yang lebih kecil menghasilkan permukaan casting yang lebih halus. Ini sering menghilangkan atau secara signifikan mengurangi kebutuhan untuk operasi pemesinan sekunder.

Keuntungan komparatif dan keterbatasan yang melekat

Ketepatan casting busa yang hilang menawarkan keunggulan berbeda dibandingkan beberapa metode tradisional:

-

Kompleksitas tanpa core: Ini memungkinkan untuk bagian internal dan geometri yang sangat kompleks yang akan membutuhkan rakitan inti yang rumit dan mahal dalam pengecoran pasir. Ini menghilangkan pergeseran inti, variabel utama yang mempengaruhi akurasi dimensi dalam proses pengecoran konvensional.

-

Konsolidasi bagian: Beberapa komponen dapat dilemparkan sebagai unit tunggal, menghilangkan sambungan perakitan dan meningkatkan konsistensi dimensi keseluruhan.

Namun, proses tersebut memiliki keterbatasan yang melekat. Umumnya kurang tepat daripada casting investasi untuk bagian yang sangat kecil dan sangat rinci yang membutuhkan toleransi yang sangat ketat. Selain itu, biaya awal perkakas pola bisa tinggi, membuatnya lebih cocok untuk produksi volume menengah hingga tinggi di mana manfaat biaya per unit direalisasikan.

Ketepatan casting busa yang hilang tidak absolut tetapi merupakan fungsi langsung dari kontrol proses yang cermat. Ini adalah proses yang sangat mampu untuk menghasilkan coran yang akurat secara dimensi akurat dengan kualitas permukaan yang sangat baik. Ketepatannya membuatnya menjadi pilihan yang disukai untuk industri seperti otomotif, pompa dan katup, dan mesin berat untuk komponen seperti blok mesin, kepala silinder, dan manifold. Mencapai ketepatan ini membutuhkan pemahaman yang mendalam tentang interaksi antara perilaku busa, teknologi pelapisan, dan faktor metalurgi, menggarisbawahi statusnya sebagai teknik casting modern yang canggih dan berharga.