Casting busa yang hilang (LFC), proses pengecoran pola evaporatif, sering diperiksa untuk potensi keunggulan lingkungannya dibandingkan dengan metode pengecoran pasir tradisional.

Keuntungan lingkungan dari casting busa yang hilang:

-

Penghapusan pengikat dan pasir inti:

-

Mengurangi limbah berbahaya: Pengecoran pasir tradisional bergantung pada pasir berikat kimia (menggunakan resin seperti fenolik atau uretan) atau pasir yang terikat tanah liat. Pengikat ini menghasilkan polutan udara berbahaya (HAPS) selama menuangkan dan mendinginkan, dan bekas pasir sering menjadi limbah yang terkontaminasi yang membutuhkan pengolahan atau pembuangan yang mahal. LFC menggunakan pasir kering yang tidak terikat. Ini menghilangkan kebutuhan akan pengikat ini sepenuhnya, secara signifikan mengurangi generasi aliran limbah berbahaya dan beban pembuangan terkait.

-

Penanganan pasir yang disederhanakan & energi yang lebih rendah: Tidak adanya pengikat berarti pasir tidak memerlukan proses reklamasi kompleks yang melibatkan perlakuan termal atau mekanik untuk memecah ikatan. Penyaringan dan pendinginan sederhana biasanya cukup untuk penggunaan kembali pasir, yang mengarah pada pengurangan substansial dalam konsumsi energi untuk reklamasi pasir dibandingkan dengan sistem pasir terikat.

-

-

Mengurangi limbah dari inti & cetakan:

-

Pengecoran tradisional sering membutuhkan inti kompleks yang terbuat dari pasir terikat untuk membentuk rongga internal. Inti ini menjadi sia -sia setelah casting. LFC mengintegrasikan geometri kompleks langsung ke dalam pola busa yang dapat dibuang. Ini menghilangkan kebutuhan untuk inti terpisah dan aliran limbah pasir inti terkait.

-

-

Potensi untuk hasil logam yang lebih baik:

-

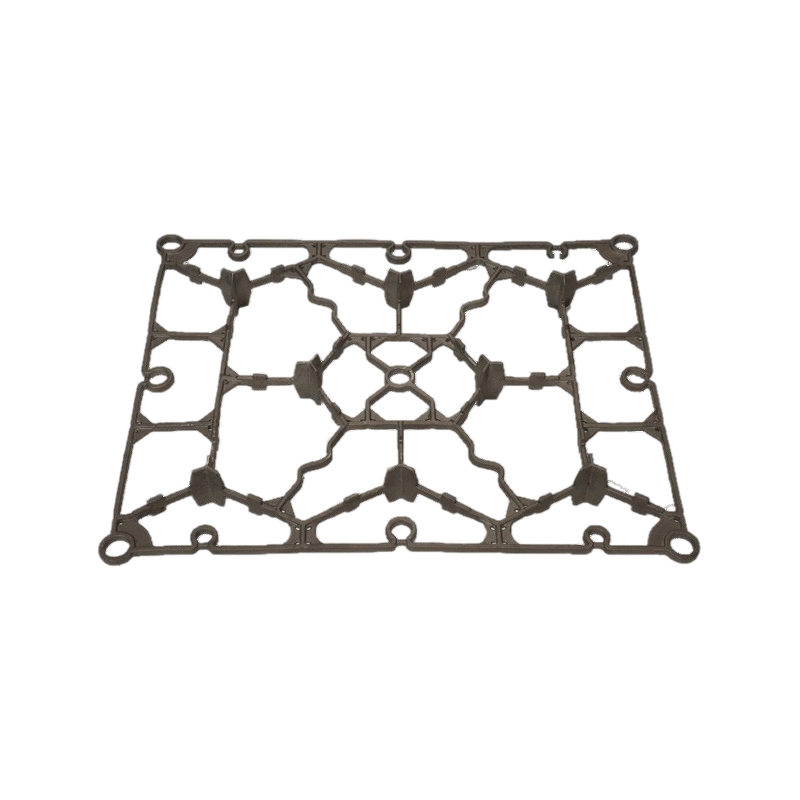

Pola LFC dapat dikemas padat dalam sistem labu dan gating sering diintegrasikan langsung ke dalam cluster pola. Tata letak yang efisien ini, dikombinasikan dengan tidak adanya garis perpisahan, dapat menyebabkan hasil yang lebih tinggi (coran yang lebih bermanfaat per unit logam cair dituangkan) dibandingkan dengan beberapa metode tradisional, mengurangi keseluruhan energi dan konsumsi sumber daya per bagian akhir.

-

-

Reklamasi bahan pola (ruang lingkup terbatas):

-

Sementara pola busa itu sendiri dikonsumsi, bahan utama (biasanya diperluas polystyrene - EPS) kadang -kadang dapat direklamasi dari sistem sariawan dan pelari sebelum menuangkan dan menggunakan kembali untuk menghasilkan pola baru. Selain itu, selama tahap pirolisis dalam cetakan, sebagian besar busa terurai menjadi hidrokarbon gas. Di bawah kondisi terkontrol dalam pengecoran lanjutan, ini dapat ditangkap dan teroksidasi secara termal, mengubahnya terutama menjadi CO2 dan uap air sambil memulihkan energi.

-

Pertimbangan Lingkungan Penting:

-

Emisi saat menuangkan:

-

Dekomposisi termal dari pola busa pada kontak dengan logam cair menghasilkan emisi kompleks, termasuk senyawa organik volatil (VOC), hidrokarbon aromatik poliklik (PAH), dan karbon monoksida (CO). Ini adalah tantangan lingkungan paling signifikan untuk LFC. Foundries harus Menerapkan sistem kontrol polusi udara yang kuat, seperti oksidisasi termal atau scrubbers Bisaggih, untuk secara efektif menangkap dan memperlakukan emisi ini untuk memenuhi standar pengaturan. Tidak diobati, emisi ini menimbulkan risiko lingkungan dan kesehatan yang serius.

-

-

Jejak produksi pola:

-

Dampak lingkungan dari pembuatan pola busa itu sendiri harus diperhitungkan. Ini termasuk energi yang digunakan dalam memproduksi manik-manik EPS mentah, uap dan listrik yang dikonsumsi selama proses pra-ekspansi dan proses pencetakan pola, dan limbah apa pun yang dihasilkan selama pembuatan pola (mis., Memotong memo). Efisiensi toko produksi pola adalah faktor dalam penilaian siklus hidup secara keseluruhan.

-

-

Jalur pembuangan busa:

-

Sementara beberapa busa yang bersih dan tidak terkontaminasi (seperti pohonari yang tidak meleleh) dapat didaur ulang, residu pirolisis di dalam pasir dan semua produksi pola yang tidak ternama memerlukan pembuangan. EPS industri berbeda dari busa pengemasan dan pembuangan harus mengikuti peraturan pengelolaan limbah yang tepat. TPA adalah umum, meskipun pemulihan energi melalui insinerasi terkontrol dapat menjadi pilihan di mana fasilitas ada.

-

Lost Foam Casting terbukti mengurangi dampak lingkungan di bidang spesifik dan signifikan dibandingkan dengan casting pasir berikat tradisional: Menghilangkan limbah pengikat berbahaya, menyederhanakan reklamasi pasir (menurunkan penggunaan energi), dan mengurangi limbah inti. Potensi peningkatan hasil logam lebih lanjut berkontribusi pada efisiensi sumber daya.

Namun, keuntungan ini bergantung pada mengelola emisi yang dihasilkan secara efektif selama tuangkan logam. Manfaat lingkungan LFC hanya direalisasikan ketika pengecoran berinvestasi dan mengoperasikan sistem kontrol emisi canggih dengan ketat. Selain itu, jejak energi produksi pola dan manajemen akhir kehidupan yang bertanggung jawab untuk residu busa adalah bagian integral dari keseluruhan persamaan lingkungan.

Oleh karena itu, casting busa yang hilang can Jadilah proses pengecoran yang lebih menguntungkan, terutama melalui pengurangan aliran limbah dan penanganan pasir yang disederhanakan, tetapi hanya ketika diimplementasikan dengan kontrol emisi yang ketat dan praktik manajemen material yang bertanggung jawab di seluruh rantai proses. Keunggulan lingkungannya tidak mutlak tetapi sangat tergantung pada standar operasional spesifik dan teknologi pengurangan polusi yang digunakan oleh pengecoran.