Casting busa yang hilang (LFC) adalah proses casting presisi di mana pola busa tertanam dalam pasir yang tidak terikat dan logam cair menggantikan pola. Seleksi materi sangat penting untuk sukses. Panduan ini menguraikan kategori materi utama yang terlibat.

1. Bahan pola (busa):

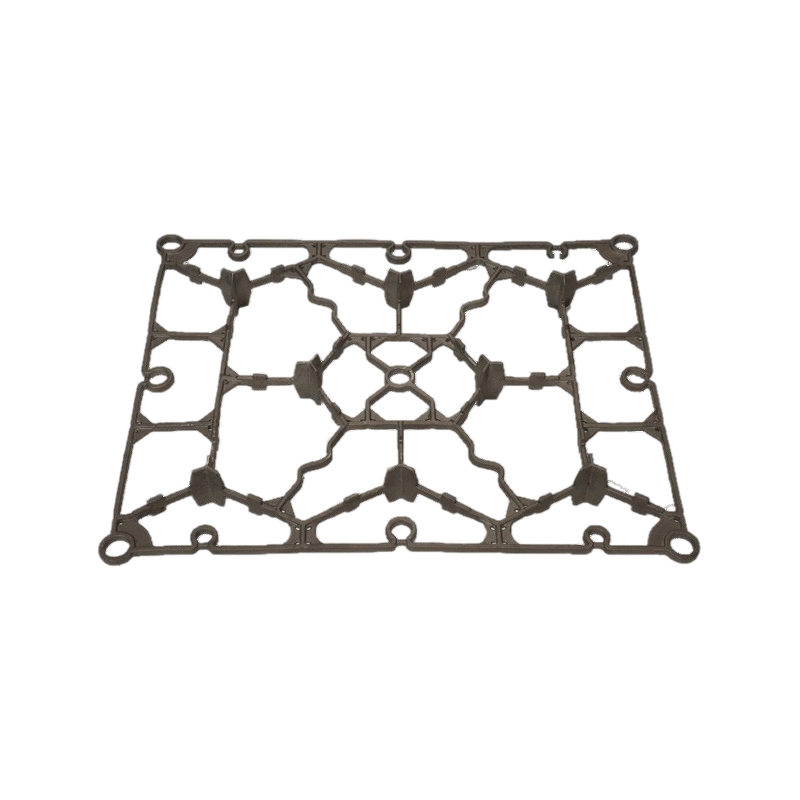

Pola yang dapat dibuang mendefinisikan geometri bagian akhir. Pilihan utama adalah:

Expanded Polystyrene (EPS): busa yang paling banyak digunakan. Ini menawarkan stabilitas dimensi yang baik selama pencetakan, tersedia dalam berbagai kepadatan, dan menguap dengan bersih. EPS kepadatan yang lebih rendah (mis., 16-20 kg/m³) adalah umum untuk bagian yang lebih kecil dan kurang kompleks; Kepadatan yang lebih tinggi (mis., 24-30 kg/m³) memberikan lapisan permukaan dan kekuatan yang lebih baik untuk pola yang lebih besar atau lebih rumit.

Perluasan polymethylmethacrylate (EPMMA): Digunakan ketika cacat karbon yang berkurang sangat penting, terutama pada coran besi. EPMMA terurai lebih bersih daripada EPS, meninggalkan residu karbon yang lebih sedikit. Namun, umumnya lebih mahal dan bisa lebih menantang untuk diproses.

Kopolimer (mis., STMMA - Styrene -methylmethacrylate): Campuran EPS dan EPMMA, bertujuan untuk menyeimbangkan biaya, kemudahan penggunaan, dan residu karbon. STMMA semakin populer untuk coran baja di mana EPS dapat menyebabkan masalah tetapi EPMMA murni mahal.

Busa khusus: Untuk aplikasi spesifik yang membutuhkan suhu dekomposisi yang lebih tinggi atau sifat unik.

2. Bahan pelapis:

Lapisan refraktori yang diterapkan pada pola busa sangat penting. Ini melayani banyak fungsi:

Basis refraktori: memberikan penghalang antara logam cair dan pasir, mencegah erosi dan penetrasi logam. Basis umum meliputi:

Tepung Zirkon/Pasir: Refraktorisitas yang sangat baik dan stabilitas termal, lebih disukai untuk baja dan paduan suhu tinggi.

Tepung silika: Hemat biaya, banyak digunakan untuk zat besi dan aluminium, tetapi memiliki refractoriness yang lebih rendah daripada zirkon.

Silikat alumina (mis., Mullite, Kaolin Clay): Menawarkan kinerja yang baik untuk berbagai logam.

Grafit: Sering digunakan dalam kombinasi dengan refraktori lain, terutama untuk pengecoran besi, untuk meningkatkan permukaan dan mengurangi cacat karbon berkilau.

Binder: Menyatukan partikel refraktori dan melekat pada busa. Pengikat umum termasuk silika koloid berbasis air, lateks, dan pengikat anorganik. Pilihan mempengaruhi kekuatan lapisan, permeabilitas, dan karakteristik kelelahan.

Aditif: Modifikasi properti seperti:

Permeabilitas: Penting untuk memungkinkan gas dekomposisi pola melarikan diri melalui lapisan ke pasir. Aditif seperti perlite atau serat spesifik dapat meningkatkan permeabilitas.

Wetting/Flow: Surfaktan memastikan bahkan aplikasi pelapisan pada permukaan busa hidrofobik.

Rheologi: Pengental mengontrol viskositas untuk mencelupkan atau menyemprotkan.

Laju Pengeringan: Mempengaruhi Waktu Siklus Produksi.

3. agregat cetakan (pasir):

Pasir kering dan tidak terikat mengelilingi pola yang dilapisi dan memberikan dukungan cetakan.

Pasir Silika: Pilihan yang paling umum dan ekonomis untuk banyak aplikasi.

Pasir olivin: Digunakan di mana kapasitas panas yang lebih tinggi atau ekspansi termal yang lebih rendah daripada silika bermanfaat, atau untuk mengurangi paparan debu silika.

Sand Chromite: Dipekerjakan untuk konduktivitas termal yang tinggi dan sifat dingin di bagian tertentu.

Pasir zirkon: Menawarkan stabilitas termal yang sangat baik dan ekspansi termal yang rendah tetapi secara signifikan lebih mahal. Digunakan untuk aplikasi kritis atau bagian tipis.

Properti pasir utama: Kekeringan adalah yang terpenting. Kelembaban apa pun dapat menyebabkan cacat gas. Pasir biasanya didinginkan dan dikeringkan setelah reklamasi.

4. Casting metals:

Lost Foam Casting serba guna, cocok untuk berbagai paduan besi dan non-ferro:

Ferrous:

Grey Iron: Sangat umum dilemparkan menggunakan LFC, mendapat manfaat dari kemampuan proses untuk menghasilkan bentuk yang kompleks dengan akurasi dimensi yang baik.

Besi ulet: juga banyak digunakan. Kontrol permeabilitas pelapisan yang cermat dan parameter tuang sangat penting untuk menghindari cacat yang terkait dengan gas reaksi magnesium.

Baja karbon & baja paduan rendah: semakin populer untuk komponen kompleks. Membutuhkan pelapis permeabilitas tinggi dan seringkali pola EPMMA/STMMA untuk meminimalkan pickup karbon.

Stainless Steels: Digunakan untuk komponen tahan korosi. Membutuhkan kontrol ketat atas dekomposisi pola dan ventilasi gas.

Non-Ferrous:

Paduan Aluminium: Sangat cocok untuk LFC, memungkinkan bagian kompleks, berdinding tipis dengan lapisan permukaan yang sangat baik. EPS hampir secara eksklusif digunakan.

Paduan Tembaga (Perunggu, Kuningan): Berhasil dilemparkan menggunakan proses, seringkali membutuhkan formulasi pelapisan tertentu.

Paduan Magnesium: Digunakan, membutuhkan pertimbangan keamanan yang cermat selama penuang karena reaktivitas magnesium.

Pertimbangan Seleksi Material:

Logam cor: menentukan jenis busa (EPS vs EPMMA/STMMA untuk kebutuhan karbon rendah), pelapisan refraktorin (zirkon untuk baja), dan tipe pasir.

Ukuran & Kompleksitas Bagian: Mempengaruhi Kepadatan Busa (lebih tinggi untuk pola kompleks/besar) dan persyaratan permeabilitas pelapisan.

Persyaratan akhir permukaan: Busa kepadatan yang lebih tinggi dan pelapis refraktori yang lebih halus umumnya menghasilkan lapisan permukaan yang lebih baik.

Toleransi dimensi: Properti busa dan konsistensi aplikasi pelapisan adalah faktor penting.

Biaya: Menyeimbangkan persyaratan kinerja (mis., EPMMA, zirkon) terhadap biaya material sangat penting.

Tabel Ringkasan: Kategori Materi Utama

Tabel Ringkasan: Kategori Materi Utama

| Kategori | Opsi utama | Fungsi/pertimbangan utama |

|---|---|---|

| Pola (busa) | Expanded Polystyrene (EPS) | Stabilitas yang paling umum, hemat biaya, baik. Bervariasi berdasarkan kepadatan. |

| Diperluas polymethylmethacrylate (EPMMA) | Dekomposisi pembersih, lebih sedikit residu karbon. Biaya yang lebih tinggi. | |

| Kopolimer (mis., STMMA) | Saldo biaya EPS/proses proses & dekomposisi EPMMA. | |

| Lapisan | Basis refraktori (zirkon, silika, aluminosilikat) | Penghalang terhadap logam/pasir, stabilitas termal. |

| Pengikat (silika koloid, lateks, anorganik) | Memegang lapisan bersama, melekat pada busa. | |

| Aditif (alat bantu permeabilitas, surfaktan dll.) | Memodifikasi pelepasan gas, aliran, pengeringan, kekuatan. | |

| Pasir cetakan | Silica Sand | Paling umum, ekonomis. Harus kering dan tidak terungkap. |

| Pasir olivin | Kapasitas panas yang lebih tinggi, ekspansi lebih rendah dari silika. | |

| Pasir kromit | Konduktivitas termal yang tinggi, efek dingin. | |

| Zircon Sand | Stabilitas termal yang sangat baik, ekspansi rendah. Biaya Tinggi. | |

| Casting Metal | Ferrous: besi abu -abu, besi ulet, baja, stainless | Baja/SS sering membutuhkan pelapis EPMMA/STMMA & High-Perm. |

| Non-Ferrous: Aluminium, paduan tembaga, magnesium | Aluminium sangat umum, biasanya menggunakan EPS. |

Pengecoran busa yang hilang yang berhasil bergantung pada pemahaman interaksi antara sistem material ini. Seleksi harus didasarkan pada paduan spesifik, persyaratan bagian, dan parameter proses untuk mencapai coran berkualitas tinggi.