Dalam industri di mana presisi tidak dapat dinegosiasikan-aerospace, perangkat medis, energi, dan teknik otomotif-produsen semakin mengandalkan teknik canggih untuk memenuhi toleransi yang ketat dan tuntutan geometri. Di antaranya, precision lost wax casting (Juga dikenal sebagai casting investasi) telah muncul sebagai standar emas untuk memproduksi komponen logam yang rumit dengan akurasi dimensi yang luar biasa. Tetapi bagaimana tepatnya metode yang sudah berabad-abad ini, disempurnakan dengan teknologi modern, mencapai ketepatan yang luar biasa?

1. Fondasi: Replikasi kompleksitas dengan pola lilin

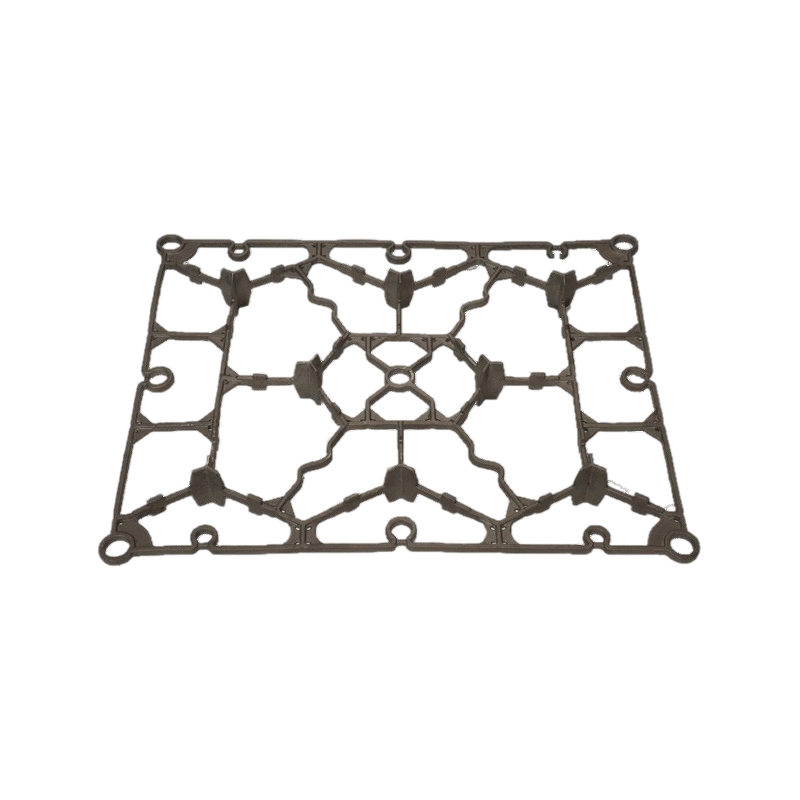

Inti dari casting lilin yang hilang terletak kemampuan untuk membuat replika yang hampir sempurna bahkan dari geometri yang paling kompleks. Proses dimulai dengan pola lilin resolusi tinggi, biasanya diproduksi melalui cetakan injeksi menggunakan perkakas presisi. Campuran lilin modern, direkayasa untuk stabilitas dimensi dan penyusutan minimal (<0,5%), memastikan bahwa detail halus-seperti dinding tipis, pelepasan, atau tekstur skala mikro-ditangkap dengan kesetiaan.

Langkah ini menghilangkan keterbatasan pemesinan tradisional atau pengecoran pasir, di mana akses alat atau garis pemisahan cetakan sering membahayakan maksud desain. Sebaliknya, pola lilin pengorbanan menjadi negatif 1: 1 dari bagian akhir, memungkinkan kebebasan geometris yang tak tertandingi.

2. Rekayasa Shell Keramik: Stabilitas dalam kondisi ekstrem

Setelah pola lilin dilapisi dengan cangkang keramik refraktori (melalui pencelupan dan plesteran iteratif), uji presisi yang sebenarnya dimulai. Bahan keramik canggih, seperti zirkonia atau alumina-silikat, memberikan stabilitas termal dan mekanis selama kelelahan suhu tinggi (800-1.100 ° C) dan penuang logam berikutnya.

Inovasi utama di sini meliputi:

Ketebalan Shell Terkontrol: Dioptimalkan untuk mencegah distorsi sambil membiarkan gas keluar.

Sifat termal gradien: lapisan dalam menahan erosi logam cair, sedangkan lapisan luar mengelola disipasi panas.

Kontrol dimensi sub-milimeter: Sistem penurunan otomatis memastikan pertumbuhan shell yang seragam (± 0,05 mm toleransi).

Faktor -faktor ini meminimalkan warping, melestarikan geometri asli komponen bahkan di bawah gradien termal ekstrem.

3. Solidifikasi Terkendali: Presisi Metalurgi

Akurasi proses casting bergantung pada bagaimana logam cair mengisi cetakan keramik dan kokoh. Casting lilin yang hilang presisi menggunakan teknik solidifikasi terarah dan sistem gating khusus paduan untuk mengatur laju pendinginan. Misalnya:

Bilah turbin menggunakan solidifikasi kristal tunggal untuk menghilangkan batas butir.

Implan medis memanfaatkan pengecoran vakum untuk mengurangi porositas (<0,1% kekosongan fraksi).

Simulasi Computational Fluid Dynamics (CFD) mengoptimalkan desain pelari, memastikan aliran logam laminar untuk mencegah cacat yang diinduksi oleh turbulensi.

Dengan mengendalikan kinetika solidifikasi, produsen mencapai sifat mekanik yang konsisten dan menghindari tegangan residu yang dapat mendistorsi komponen pasca-pemasangan.

4. Penyempurnaan pasca-casting: Dari bentuk dekat ke spesifikasi akhir

Sementara casting lilin yang hilang menghasilkan komponen "dekat bentuk-jaring", proses sekunder semakin meningkatkan akurasi:

Pemesinan CNC: Permukaan kritis selesai untuk toleransi tingkat mikron (mis., ISO IT6-IT7).

Hot Isostatic Pressing (HIP): Menghilangkan mikroporositas di bagian integritas tinggi.

Pemindaian 3D: Metrologi non-destruktif memvalidasi dimensi terhadap model CAD dengan akurasi ± 25 μm.

Langkah -langkah ini, meskipun minimal dibandingkan dengan casting konvensional, memastikan kepatuhan dengan standar industri yang paling ketat.

5. Studi Kasus: Dampak Dunia Nyata

Aerospace: Turbin baling -baling dengan saluran pendingin internal (ketebalan dinding: 0,3 mm) mencapai kepatuhan 99,8% dimensi melalui casting lilin yang hilang, mengurangi konsumsi bahan bakar mesin sebesar 12%.

Ortopedi: Kandang tulang belakang titanium dengan struktur kisi berpori (ukuran pori 500 μm) menunjukkan <50 μm penyimpangan dari desain, mempercepat osseointegrasi.

Otomotif: Nozel injektor bahan bakar yang dilemparkan melalui metode ini mengurangi varian aliran hidrolik menjadi <1%, meningkatkan kontrol emisi.

Casting lilin yang hilang presisi menjembatani kesenjangan antara ambisi desain dan manufaktur. Dengan menggabungkan ilmu material, kontrol proses, dan validasi digital, ia memberikan komponen kompleks dengan akurasi yang pernah dianggap tidak dapat dicapai. Untuk industri di mana kinerja, keamanan, dan efisiensi biaya berpotongan, metode ini bukan hanya pilihan-ini adalah solusi definitif untuk mengubah desain yang rumit menjadi kenyataan yang andal.